La concia all’olio – Parte III

Tratto dalla review del Journal of Cleaner Production “Recent trends in oil tanning and its applications – A way forward towards cleaner approach in chamois leather making” di Bindia Sahu , Gladstone Christopher Jayakumar, Jaya Prakash Alla

La sperimentazione SSIP sulle conce organiche alternative ha portato ad esplorare una particolare applicazione della concia cosiddetta all’olio o Chamois.

La pelle o la pelle conciata con l’olio è comunemente nota come pelle di camoscio che richiede

l’applicazione di olio in bottale o a tamburo. La pelle conciata è nota per il suo alto alto assorbimento d’acqua, filtrazione, essere incredibilmente morbida e flessibile. La pelle conciata ha applicazioni versatili in settori come nella pulizia e asciugatura, pelle ortopedica o indumenti particolari.

In questa review verranno affrontati i fattori che influenzano la concia all’olio come i tipi di pelle grezza, la natura dell’olio, la concentrazione di olio utilizzata, la durante della concia, l’uso o meno di agenti ossidanti.

Il tipo di pelle

La tipologia di pellame influisce in modo importante attraverso la distribuzione e la compattezza delle fibre che giocano un ruolo importante nella realizzazione di prodotti in pelle. Le pelli di capra presentano una fitta rete di fibre con una buona elasticità. Esse sono leggere con una struttura di fibra fine. Queste proprietà sono ottimali per realizzare vari prodotti d’abbigliamento e sono ideali anche per realizzare articoli conciati all’olio. Le pelli di pecora, ulteriormente, hanno una distribuzione e dimensioni dei pori che le rendono ottimali, grazie alla loro elevata porosità, per assorbire fino al 30% di ingrasso, rispetto al suo peso.Anche le pelli bovine sono state studiate per la concia all’olio, per sostituire le pelli ovi/caprine, ma i tempi di lavorazione sono molto più lunghi, fino a tre settimane.

Tipologia di olii

Gli olii con un elevato numero di iodio sono preferibili grazie all’elevata insaturazione, facilitando una più rapida ossidazione dell’olio durante il processo di concia. Convenzionalmente, l’olio di pesce viene utilizzato per la concia a causa del suo alto numero di insaturazione. L’olio di pesce è ricco di grassi polinsaturi, come l’acido eicosapentaenoico (EPA), acido docosaesaenoico (DHA) e altri acidi grassi monoinsaturi, con una proporzione significativa di acido oleico e acido palmitoleico (Innis et al., 1995). L’elevata insaturazione presente negli acidi grassi dell’olio di pesce facilita la concia attraverso l’autossidazione con formazione di carbonile e altri sottoprodotti secondari che danno la possibilità di reticolare con gli aminoacidi della fibra proteica della pelle attraverso legame covalente (Sahu et al., 2019). Una delle principali difficoltà dell’olio di pesce è la sua elevata viscosità, che ne limita la diffusione; infatti, l’uso di olio di pesce metil esterificato ne riduce l’utilizzo del 25% rispetto all’olio di pesce crudo (Vedaraman et al., 2012). Anche il suo particolare odore limita l’uso degli oli di pesce, che ha portato all’esplorazione di oli vegetali per la concia all’olio.

Un olio preso in considerazione è stato l’olio di sego che produceva, però, pelli di bassa qualità con scarso assorbimento d’acqua e bassa resistenza meccanica come lo strappo, rispetto al tradizionale uso di olii di pesce. L’olio di oliva viene estratto dalla carne di capra e utilizzato per la concia. L’olio estratto dal carniccio di pelli ovi-caprine, che contengono grassi (27,5%) e un numero di iodio significativo (73,79). Le proprietà fisiche e organolettiche di pelli realizzate hanno dimostrato una buona resistenza alla trazione, allungamento a rottura, strappo resistenza e assorbimento d’acqua, quasi simili alla pelle conciata con olio di pesce. Curiosamente è stato utilizzato, anche, olio d’uovo con soluzione acquosa di formaldeide. La pelle di camoscio conciata all’olio d’uovo, una volta tinta, mostra una migliore uniformità del colore con un massimo di 2-4 giorni per il completamento del processo. L’olio di semi di gomma è ricco di insaturi acidi grassi (Chuah et al., 2016), specialmente acido oleico (~24%), linoleico acido (~ 34%) e acido linolenico (~ 16%). La presenza di un’elevata insaturazione rende l’olio di semi di gomma adatto alla concia all’olio (Jinxiaoet al., 2020). La pelle conciata con olio di semi di gomma riflette le caratteristiche essenziali di una pelle conciata ad olio ed elimina l’odore prevalente nella concia con olio di pesce convenzionale. I tempi per un trattamento di concia efficiente, comunque è di circa 9 giorni con un risultato sull’assorbimento d’acqua (271% per 2 h e 240–340% per 24 h).

Anche l’Olio di jatropha ha dimostrato un interessante comportamento nella concia grazie all’alto contenuto di acido oleico (44,5%) e linoleico (33%) che facilitano rapidamente l’ossidazione dell’olio. L’assorbimento d’acqua della pelle sperimentale (300%) ha mostrato valori inferiori rispetto alle pelli conciate con olio di pesce (310%) (Chuah et al.,2017).

L’olio di semi di lino, invece, è ricco di acido linolenico, un acido grasso polinsaturo che favorisce una rapida ossidazione dell’olio. Le proprietà fisico-chimiche come assorbimento d’acqua (303%) e la resistenza allo strappo sono ottimali e comparabili con l’olio di pesce. La concia all’olio di lino è stata completata in due giorni utilizzando un agente ossidante (perossido di benzoile) ottenendo alti valori di assorbimento d’acqua (611%) (Sahu et al., 2021). Altri oli impiegati sono stati l’olio mdi ricino e l’olio di girasole ma con risultati meno promettenti.

Impatto degli agenti ossidanti sulla concia all’olio

L’uso dell’agente ossidante nella concia all’olio può abbreviare la durata del processo di ossidazione. Molti ricercatori hanno lavorato sull’utilizzo di agenti ossidanti per la concia all’olio.

L’uso di perossido di idrogeno ha accelerato l’ossidazione permettendo di completare il processo di concia all’olio entro tre giorni (Suparno et al., 2012, 2013, e 2011). L’uso del percarbonato di sodio come accelerante di ossidazione è stato esplorato portando a prodotti finali con proprietà implementate rispetto al tradizionale: resistenza alla trazione (20,49 N/mm2), allungamento a rottura (96,96%), resistenza allo strappo (78,84 N/mm) e assorbimento d’acqua (351%) (Hongru et al., 2008) L’utilizzo di 1% p/p su pelle, di benzoile perossido si è dimostrato molto efficace per accelerare il processo di concia in olio da 15 a 4 giorni con drastico miglioramento della capacità di assorbimento dell’acqua rispetto al metodo convenzionale. (Sahu et al., 2019). (Sahu et al., 2021). Infine, l’uso di acido benzenecarboperossoico (Sahu et al., 2020) ha dimostrato una capacità di migliorare la qualità della pelle conciata.

Influenza della temperatura di ossidazione

La concia all’olio richiede una temperatura del flusso d’aria di circa 55–60 ◦C. L’alta temperatura avvia la reazione di ossidazione del carbonio allilico dell’olio insaturo o degli acidi grassi dell’olio. La quantità di energia necessaria per la reazione è ~75–90 kcal/mol. Basse temperature possono lasciare la pelle in una concia incompleta, mentre eccessive temperature può danneggiare le fibre della pelle (Blanksby and Ellison, 2003).

Tipo di reattore/bottale

La concia all’olio può essere eseguita mediante tecnologia a tamburo o all’interno del bottale. La temperatura richiesta per la concia dell’olio è relativamente facile da mantenere sia a tamburo che in bottale. (Suparno et al., 2013).

Contenuto degli acidi grassi liberi nell’olio e numero di Iodio

Gli acidi grassi liberi sono specie con elevato grado di ossidabilità, in particolare gli acidi grassi liberi insaturi (Chuah et al., 2017) intervengono anche attraverso l’acidità carbossilica nel processo di reticolazione con le fibre del collagene. Il numero di Iodio misura il grado di ossidabilità dei legami insaturi presenti negli acidi grassi. Gli acidi grassi insaturi sono inclini all’ossidazione; pertanto, maggiore è l’insaturazione, maggiore è il valore di iodio. Generalmente, per la concia all’olio, sono preferiti gli oli con un elevato contenuto di iodio.

Plausibile meccanismo della concia all’olio.

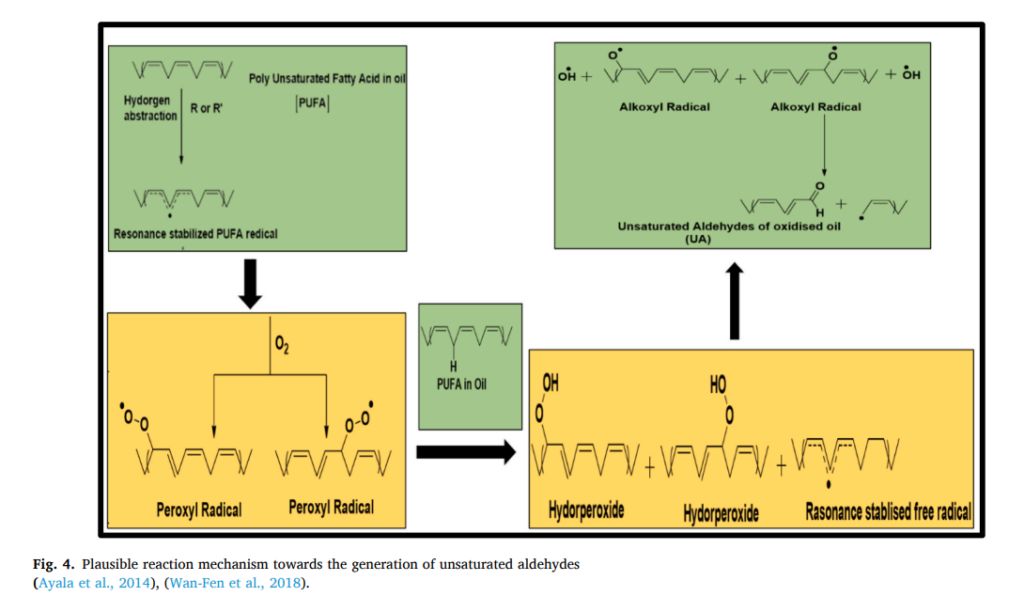

Gli oli sono trigliceridi, costituiti da una varietà trigliceridi di acidi grassi, che sono responsabili dell’ossidazione dell’olio (Nelson e Cox, 2012). Ll’ossidazione può essere classificata in auto, termica, fotochimica e ossidazione indotta (Rossi e Muhammad A. H. Q., 2020) Gli acidi grassi insaturi sono altamente accessibili per l’ossidazione (Choe Parke Obendorf, 1994) (Gutierrez, 2014) (Gutteridge, 1995). Le categorie di ossidazione dell’olio sono esemplificabili in reazioni radicaliche a catena che generano sottoprodotti ossidanti primari e secondari come perossidi, alcossidi, chetoni e aldeidi (Fereidoon e Ying, 2010) (Huvaere et al., 2010) (Davies, 2000). L’auto-ossidazione dell’olio è un processo lento e dipende dalla temperatura, concentrazione di ossigeno, composizione dell’olio e degli acidi grassi composizione (Eunok e David, 2006). Il tripletto atmosferico di ossigeno interagisce con l’acido grasso dell’olio ed è responsabile dell’auto-ossidazione. Di solito, l’ossidazione dell’olio è una reazione a catena che include l’iniziazione, la propagazione e di terminazione. Il radicale libero alchilico generato viene stabilizzato per risonanza, che fornisce due siti reattivi per una reazione a catena. Successivamente l’ossigeno produce radicali perossilici (ROO˙), che rimuove l’idrogeno dall’altro carbonio allilico dei grassi. Questa risposta richiede la raccolta di idroperossidi e radicali di acidi grassi polinsaturi, che possono propagare la reazione a catena. Gli idroperossidi sono di nuovo specie altamente instabili che, dopo la rottura, fornisce radicali alcossilici. I radicali alcossilici per decomposizione generano a loro volta, molecole altamente reattive come aldeidi insature, chetoni e loro derivati. Le aldeidi insature vengono generate durante le fasi di propagazione (fig. 4). Questi gruppi aldeidici liberi interagiscono con il gruppo amminico degli amminoacidi del collagene attraverso la formazione della base di Schiff. Inoltre, i gruppi carbossilici del collagene formano un legame a ponte d’idrogeno con queste aldeidi libere e forniscono una rete di collagene reticolato, che a loro volta stabilizzano le proteine della pelle (Fig. 5) (Sahu et al., 2019)

Leggi anche

A cura di Marco Nogarole

Responsabile Trasferimento tecnologico della SSIP

Pubblicato il: 18 Mag 2023 alle 14:09