Jul 08 2025

/

DA CPMC – Carraro, Gross, Anzuoni: “Green chemistry e simbiosi industriale applicate all’industria conciaria: opportunità dal settore tessile”

La necessità di alternative sostenibili ai metodi di concia e finitura. Con l’aumento della domanda di prodotti ecologici, la necessità di alternative sostenibili ai tradizionali metodi di concia e finitura è diventata più che mai urgente. Le innovazioni nel campo dei tannini bio-derivati stanno aumentando, portando a trattamenti interessanti con enzimi proteolitici (Lasoń-Rydel, 2024), peptidi e aminoacidi (Wu, 2020), estratti vegetali (Maier, 2017) e oli vegetali (Covington, 2020). D’altra parte, anche i polisaccaridi, come i derivati cellulosici, l’amido, la gomma di xantano, l’alginato di sodio e il chitosano, sono in fase di studio (Bastanian, 2024). Di fatto, la cellulosa migliora le proprietà della pelle, come la levigatezza della grana, dimostrando che le fonti rinnovabili basate sulla cellulosa possono trovare applicazione in diversi processi di finitura. Anche altre sostanze come nitrocellulosa, metilcellulosa, carbossimetilcellulosa ed etil-cellulosa trovano applicazione nel processi di finitura (Mazotto, 2022). In questo scenario, l’utilizzo dei materiali di scarto per ottenere prodotti di concia e finitura sta diventando sempre più interessante. Ad esempio, il collagene estratto dagli scarti della pelle conciata attraverso un trattamento enzimatico e poi reticolato sulla superficie della pelle (Hao, 2023), o la cellulosa estratta dalla bagassa della canna da zucchero e dai gusci di arachidi (Tamilselvi, 2019), rappresentano due esempi di valorizzazione dei rifiuti, provenienti rispettivamente, dallo stesso settore industriale o da uno diverso. In entrambi i casi, offrono soluzioni promettenti che riducono l’impronta ambientale del settore e promuovono la circolarità del processo. La simbiosi industriale come strumento per ottenere agenti concianti e di finitura dai rifiuti. La simbiosi industriale sta emergendo come una potente strategia per migliorare

la sostenibilità e la circolarità nelle industrie, facilitando l’uso condiviso e il riutilizzo delle risorse. Promuovendo la collaborazione tra diversi settori, questo approccio aumenta l’efficienza delle risorse, riduce al minimo i residui che altrimenti verrebbero smaltiti negli inceneritori o nelle discariche e riduce

l’impatto ambientale. Tuttavia, nonostante i suoi potenziali benefici, la simbiosi industriale rimane sottoutilizzata, a causa delle difficoltà nell’individuare partnership ottimali, nel garantire la compatibilità tra i processi industriali e nel risolvere questioni legate alla logistica. Riutilizzando i materiali di scarto, come fibre, tessuti e prodotti agricoli, i produttori possono ridurre l’impatto ambientale e i costi delle materie prime. Un approccio significativo prevede la lavorazione di residui agricoli come le bucce della frutta, i gusci di noci e le cortecce degli alberi, che possono essere scomposti e trasformati chimicamente in estratti ricchi di tannini adatti alla concia delle pelli. Esempi interessanti di residui agricoli sono i seguenti:

- Gli estratti della corteccia di pino, soprattutto se lavorati con etanolo, hanno dimostrato un certo potenziale come agenti concianti ecologici, grazie al loro elevato contenuto fenolico e alle proprietà chimiche adatte alla concia delle pelli (Seabra, 2018).

- La sansa umida di oliva, un sottoprodotto della produzione di olio d’oliva, contiene una quantità significativa di tannini ed è stata proposta come agente conciante alternativo (Solé, 2021).

- Gli estratti dei fondi di caffè usati sono stati valutati per le loro proprietà concianti e hanno mostrato risultati promettenti in termini di resistenza alla trazione e temperatura di restringimento della pelle conciata (Nasr, 2023).

Questo approccio non solo riduce la dipendenza da materiali vergini, ma si allinea anche ai principi dell’economia circolare, promuovendo l’efficienza delle risorse e la riduzione al minimo dei rifiuti. La biomassa di scarto rappresenta un’alternativa promettente per i processi di finitura ecologica della pelle. Le finiture tradizionali si basano spesso su polimeri sintetici e sostanze chimiche pericolose, ma i progressi della biotecnologia oggi consentono di estrarre composti a base biologica in grado di sostituire queste sostanze. Ad esempio, le proteine e i polisaccaridi derivati da sottoprodotti alimentari, come la crusca del grano, la pectina della frutta e gli amidi vegetali, possono essere incorporati in rivestimenti che migliorano la durata, la consistenza e le ca-

ratteristiche della pelle, promuovendone al contempo la sostenibilità. Allo stesso modo, i residui di fibre naturali, come il cotone e la canapa, possono trasformarsi in agenti di concia e finitura per l’industria della pelle. In questo contesto, i progressi delle tecnologie di riciclo dei tessuti, rivolti a migliorare sia l’efficienza che la scalabilità, possono promuovere ulteriormente questo approccio, generando prodotti di valore dai rifiuti tessili post-industriali e post-consumo. Integrando gli scarti tessili nella produzione della pelle, i produttori possono creare sistemi a ciclo chiuso che riducono l’impatto ambientale

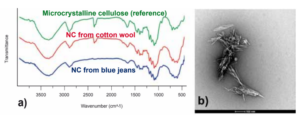

dell’industria tessile, ottimizzano l’utilizzo dei materiali e promuovono iniziative di sostenibilità. Nanocellulosa (NC) derivata da biomassa e tessuti. La nanocellulosa (NC) è un materiale promettente per la lavorazione di pelli e può essere ricavata da varie fonti, tra cui rifiuti alimentari e agricoli ricchi di lignina, emicellulosa e cellulosa (Phanthong, 2018). Inoltre, è possibile ottenerla a partire da tessuti a base di cotone attraverso trattamenti chimici con

acidi o basi, che reagiscono con la cellulosa per indurre l’idrolisi nelle regioni amorfe, con conseguente formazione di nanocristalli di cellulosa (Sathasivam, 2024). Sebbene studi recenti abbiano mostrato risultati promettenti utilizzando l’idrolisi enzimatica e i trattamenti meccanici per la produzione di NC, i processi più comuni richiedono in genere fasi di pretrattamento, come la rimozione di contaminanti con sostanze pericolose, l’uso di acidi corrosivi e tempi di reazione prolungati, che possono portare a basse rese e a un elevato consumo energetico. Nel caso della biomassa lignocellulosica, spesso il pretrattamento prevede soluzioni alcaline, sistemi acido-clorito o agenti ossidanti per rimuovere la lignina e l’emicellulosa. Analogamente, la produzione di NC a base tessile segue percorsi di pretrattamento simili per degradare i coloranti e altri additivi. Alla luce di queste sfide, la ricerca di metodi più sostenibili e rispettosi dellambiente per la produzione di NC da materie prime di scarto è un’area di studio molto importante. Utilizzo di DES come solventi per l’estrazione di NC. In quest’ottica, sono emerse due classi principali di solventi ecologici: i liquidi ionici (IL) e i solventi eutettici profondi (DES) (Verdía Barbará, 2023). Questi solventi condividono proprietà chiave come la bassa volatilità, la stabilità termica e una struttura stabile basata su legami a idrogeno, che consente interazioni con i gruppi funzionali della cellulosa, facilitando la dissoluzione del polimero e migliorando la produzione di NC.

La differenza principale tra DES e IL risiede nella loro composizione. Gli IL sono composti ionici puri che rimangono liquidi a basse temperature (<100 °C), mentre i DES sono miscele di composti che presentano un punto di fusione significativamente inferiore a quello dei loro singoli componenti (in genere <100 °C). Rispetto agli IL, i DES offrono diversi vantaggi, tra cui costi inferiori e una preparazione più semplice, infatti si ottengono mescolando gli ingredienti e scaldando. Inoltre, i DES possono essere formulati utilizzando composti di origine naturale, come gli acidi organici, che agiscono come catalizzatori nell’idrolisi della cellulosa, favorendo ulteriormente la produzione di NC. Queste caratteristiche rendono i DES un’alternativa più sostenibile ed economica

per l’estrazione di NC, rispetto agli IL. Nell’ambito del progetto Waste-End (MICS Extended Partnership – Circular and Sustainable Made in Italy), è stato sviluppato un metodo innovativo per la generazione di NC. Questo metodo impiega un approccio semplice ma efficace per sciogliere i tessuti di cotone, compresi i tessuti di cotone standard e i denim post-consumo, in formulazioni di DES contenenti uno o due acidi organici, miscelati con cloruro di colina o un cloruro metallico. Applicando il riscaldamento controllato e la sonicazione, seguiti dalla precipitazione mediante l’aggiunta di un non-solvente (acqua/ etanolo), è stato possibile recuperare con successo la NC con rese fino all’85% (Karimian, 2025). Il prodotto risultante, che non mostra alcuna

modifica chimica da parte dei componenti del DES, presenta dimensioni dei cristalli su scala nanometrica (Fig. 1a e 1b) e soddisfa i requisiti per le applicazioni nei processi legati alla lavorazione della pelle.

Sebbene il processo sia risultato altamente efficiente con i tessuti post-industriali, anche l’uso di policotone post-consumo sembra

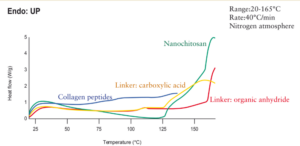

promettente. Funzionalizzazione delle NC per la concia. Recenti pubblicazioni accademiche hanno riportato risultati promettenti nelle reazioni di concia su pelle/pellame o substrati di collagene utilizzando vari polisaccaridi. In genere l’efficacia di queste reazioni viene valutata attraverso analisi spettroscopiche, test di stabilità termica e valutazioni antibatteriche (Ding, 2020). Ad esempio, spesso l’alginato di sodio e la cellulosa vengono modificati per reazione con ossidanti, come il periodato di sodio, o con molecole organiche, come gli epossidi ammino-funzionalizzati, per aumentare la loro reattività nei confronti dei gruppi funzionali del collagene o per migliorare le loro proprietà antibatteriche. Nell’ambito di un progetto parallelo del MICS (4.01 SOLARIS – Sustainable Options for Leather Advances and Recycling Innovative Solutions), la derivatizzazione di NC prodotta da scarti tessili è stata ottenuta con successo utilizzando molecole bifunzionali. Anidridi organiche o acidi carbossilici con gruppi aldeidici sono stati usati per collegare la nanocellulosa con le catene peptidiche del collagene, scelte come substrato di riferimento per il pellame. Oltre a queste soluzioni, è stato prodotto anche il nanochitosano attraverso la lavorazione del chitosano in DES. In questo caso, il nanochitosano interagisce direttamente con i peptidi di collagene. È interessante notare che le misurazioni DSC mostrano una migliore stabilità termica per tutte le pelli ottenute rispetto a quella dei peptidi di collagene non trattati (Fig. 2).

Conclusioni. In conclusione, la simbiosi industriale emerge come un driver fondamentale per rafforzare i principi dell’economia circolare estendendo i cicli di vita delle risorse. In questo quadro, diventa auspicabile potenziare il riciclo dei tessuti, attualmente ancora limitato, a sostegno di una lavorazione della

pelle più sostenibile. Questo studio propone un percorso ottimizzato di utilizzo dei rifiuti che integra le proprietà ecologiche e sostenibili della nanocellulosa (NC) per ottenere una valida alternativa ai processi convenzionali di concia e finitura. Utilizzando gli scarti tessili per la produzione di NC, questo approccio offre una soluzione ecologica che si allinea agli obiettivi dell’economia circolare, mitigando al contempo gli impatti negativi dei metodi tradizionali di lavorazione della pelle. Ringraziamenti Questo lavoro fa parte delle attività svolte all’interno del Partenariato esteso MICS (Made in Italy – Circolare e Sostenibile) e ha ricevuto un finanziamento dall’Unione Europea: Next-Generation EU (PIANO NAZIONALE DI RIPRESA E RESILIENZA (PNRR) – MISSIONE 4 COMPONENTE 2, INVESTIMENTO 1.3 – D.D. 1551.11-10-2022, PE00000004). Questo manoscritto riflette solo le opinioni e i punti

di vista degli autori; né l’Unione Europea né la Commissione Europea possono essere considerate responsabili. Ringraziamo Samuele Lovato per aver fornito alcuni dati preliminari.

Related Posts

Iscriviti alla Newsletter

Ora è possibile restare sempre in contatto con noi riguardo le ultime notizie della Stazione…

LINEAPELLE 20-22 febbraio 2018 a Milano

LINEAPELLE è la più importante rassegna internazionale dedicata ai settori pelli, accessori, componenti, sintetico, tessuti…

Lineapelle in crescita fra entusiasmi e cautele

L’edizione 94 di Lineapelle, che apre domani a Fieramilano Rho, dove potrà essere visitata fino…

Seminario sugli aspetti chimici e applicativi dei tannini naturali e sintetici

L'Associazione AICC in collaborazione con l'Ordine del Chimici della Campania organizza un evento a carattere…