Per la filiera del cuoio, protagonista delle più significative eccellenze del fashion e del Made in Italy, la sostenibilità non ha costituito solo un obiettivo irrinunciabile,

ma ha anche rappresentato in larga parte il più attuale e potente propulsore verso l’innovazione; un’innovazione che si è attualmente evoluta, incorporando un concetto sempre più scientifico di creatività, che si è spostata progressivamente nei laboratori e comparti produttivi, passando inevitabilmente per la sperimentazione tecnologica di nuove formulazioni chimiche e nuovi processi.

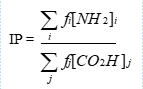

In un processo produttivo articolato, come quello conciario, la sperimentazione di nuove molecole e nuovi materiali per le fasi a umido e di rifinizione, può tuttavia comportare la necessità di ridefinire tutto il sistema di produzione, al fine di assicurare la qualità dei prodotti finali. Costituisce un esempio attualmente diffuso in tal senso, la sperimentazione di nuove molecole concianti ad elevata sostenibilità, cui deve di sovente corrispondere un impiego adeguato, e talvolta significativamente rivisitato, dei prodotti e delle condizioni sperimentali impiegati anche nelle altre fasi del processo, onde evitare la compromissione delle caratteristiche finali degli articoli (Fig. 1).

Affinché le aziende possano rendersi quanto più possibile autonome nel definire le nuove linee di sperimentazione, al fine di assecondare adeguatamente le tendenze delineate dagli utilizzatori, sarebbe auspicabile poter garantire agli operatori di settore l’acquisizione di una conoscenza più approfondita sulle potenziali capacità dei nuovi concianti di incidere sulle caratteristiche degli intermedi di lavorazione e sulla qualità dei prodotti finiti.

D’altra parte, gli studi già avviati in tal senso [2], [8], [3], possono costituire una base di ragionamento per consentire a tecnici e produttori di cuoio di ottenere maggiore padronanza e controllo della loro produzione, con il conseguente miglioramento della qualità degli articoli in pelle destinati ai settori moda e lusso.

Un interessante ramo di studi di settore, attinente a questo argomento, è focalizzato sulla determinazione dei parametri tecnici superficiali caratterizzanti il cuoio e sulla loro correlazione con la reattività superficiale e le proprietà finali del materiale [1], [5], [6], [9], [11].

Particolarmente utile può rivelarsi in tale contesto la valutazione dei possibili effetti della carica superficiale sulla reattività e sulle caratteristiche finali della pelle, specialmente laddove tali differenze di proprietà superficiali dovessero riflettere differenze nella tipologia di processo di concia utilizzato, con particolare riferimento al confronto tra pelli esenti da cromo e pelli conciate al cromo.

Sperimentalmente, tale valutazione può essere effettuata stimato il potenziale zeta () della superficie della pelle e confrontando i risultati ottenuti per campioni prodotti con diverse tipologie di sistemi concianti. In tale contesto, è inoltre fondamentale la valutazione comparativa del punto isoelettrico (IP) dei diversi campioni.

Nell’ambito della scienza e tecnologia conciaria, il punto isoelettrico del collagene, inteso come il valore del pH al quale la proteina è elettricamente neutra, è stato ampiamente studiato [3], [10], sia per la proteina nativa che stabilizzata mediante diversi agenti concianti più diffusi; d’altra parte, le tecnologie di concia più innovative in fase di sperimentazione potrebbero influenzare ulteriormente l’IP del collagene trattato e, conseguentemente, la carica superficiale e la reattività complessiva della superficie.

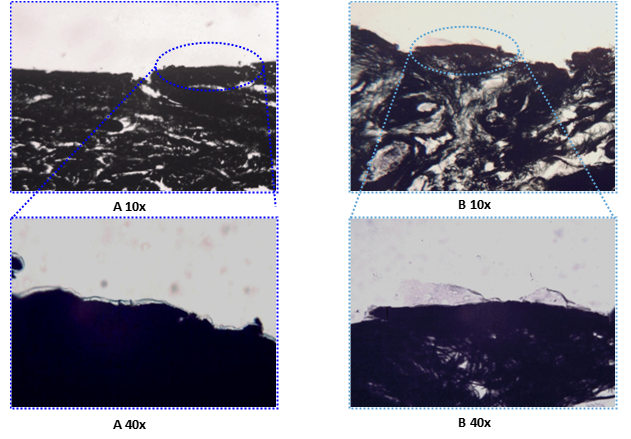

Per una proteina, il punto isoelettrico dipenderà dal rapporto tra il numero totale di gruppi amminici e carbossilici sulla catena laterale della proteina, secondo la seguente equazione [3]:

Inoltre, la disponibilità di gruppi amminici e carbossilici sulla catena laterale della proteina (e il loro numero effettivo) può essere alterata da interazioni (covalenti, elettrostatiche, di complessazione) con i diversi tipi di sostanze chimiche utilizzate nel processo produttivo [3]. Pertanto, eventuali differenze nelle formulazioni chimiche potranno influenzare l’IP del collagene e, di conseguenza, il punto di carica zero della superficie del materiale, determinando più in generale differenze nella carica elettrica della superficie del cuoio e nella sua reattività.

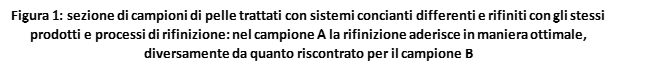

Come precedentemente evidenziato, un metodo diffuso per la stima della reattività superficiale del materiale a virtù della sua carica superficiale è la misura del potenziale zeta, Il fenomeno di seguito descritto, e mostrato in figura 2, potrà essere utile per descrivere meglio tale parametro: quando un oggetto (in questo caso, la superficie porosa della pelle), viene esposto ad un fluido, si formerà all’interfaccia un doppio strato elettrico; il primo strato è costituito da ioni adsorbiti sull’oggetto tramite interazioni chimiche (stern layer), mentre il secondo è formato da ioni attratti verso la superficie, tramite forze di minore entità, come forze coulombiane, e che sono liberi di muoversi nel fluido sotto l’influenza dell’attrazione elettrica e dell’azione termica, producendo stress tangenziale (diffuse layer). Il piano convenzionale che separa lo strato diffuso dal bulk della soluzione è definito piano di scorrimento (slipping plane) (Figura 2). Il potenziale zeta, , può essere definito come il valore del potenziale elettrico su questo piano.

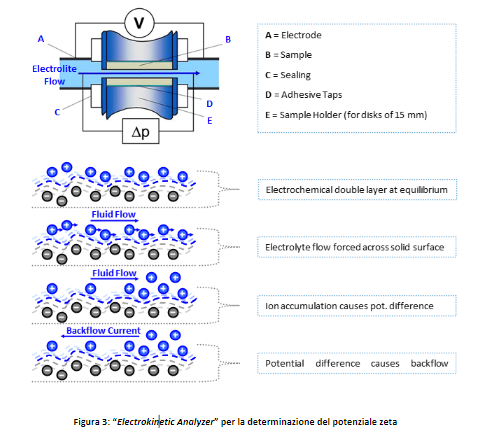

Il potenziale zeta di campioni di pelle conciati diversamente può essere determinato attraverso un “Electrokinetic Analyzer”, il cui funzionamento è mostrato in figura 3.

Le misure comparative di potenziale zeta possono essere effettuate al fine di valutare la diversa reattività delle superfici, che a sua volta può essere correlata alle diverse prestazioni e caratteristiche di gradevolezza sensoriale del materiale; in particolar modo, come già evidenziato in un precedente lavoro [4], alcune caratteristiche tecniche del materiale, possono influire sulla reattività di questo, impattando sulla omogeneità di distribuzione dei prodotti chimici e, in definitiva sulle prestazioni e sulla gradevolezza sensoriale del materiale.

- Aravindhan R., Balaraman M., Palanisamy T., Swarna V. K., Jonnalagadda Raghava Rao, Gnanasekaran C.S., Balachandran Unni Nair – Upgradation of leathers: Masking defects using pigments in pre-finishing processes – Journal of Scientific & Industrial Research 67(3):233-238 – March 2008.

- Attenburrow, G. E., Wang, Y., Picton, P. and Turner, S. J. – The subjective measurement of leather handle by descriptive sensory analysis – JALCA, 106(4): 134-139, 2011.

- Covington A.D. – Prediction in leather processing: a dark art or a clear possibility? – JSLTC, 95(6-Nov/Dic), 231-242(2011).

- Florio C., Mascolo R., Calvanese G., Naviglio B. – The role of surface properties in durability and comfort of finished leathers – XXXIII IULTCS Congress, Novo Hamburgo, (Brasil), 24-27 Nov. 2015, PDF 191; CPMC, 2016, 92(6),323-330.

- Florio, C. Mascolo R., Calvanese G. Patent and laminated leather – The role of crucial parameters in the damage of fashion goods. – ARS tannery, May 2011, 03: 57-61.

- Florio C., Calvanese G., Naviglio B., Sarno M., Sannino D., Ciambelli P., Improving electrical conductivity of leather surface: the newest technologies for the newest industrial applications – CPMC, 2013, 89 (4): 245-257, XXXII IULTCS Congress, Istanbul (Turchia) – May 27- 31 2013.

- Grasso G., Can formalised systems help to simulate applied chemical problems? La Chimica e l’Industria 93, 114, 2011.

- Grasso G., Del Pezzo L., Bufalo G., Correlation among objective and sensorial parameters for the evaluation of hides and leathers -29 AICC Congress, Napoli, 250-1(1985); CPMC, 61(3): 309-10, 1985.

- Kant S.V., Ipe A., Madhan B., Venba R., Dhathathreyan A. – Effect of different retanning systems on surface properties of leather – JALCA, 102(4):135-142, April 2007.

- Korn A.H., Hoover S.R. – Determination of the isoionic point of collagen by the buffer shift method – JALCA, 66(7), 323-328, 1971.

- Marsal A., Manich A. M., De Castellar M.D., Cot J. – Study of the Dissipation of the Electrostatic Charge of Leather – JSLTC, 79 (3), 115-118, 1995.

- Marsal A., Labastida L., Manich A. M., De Castellar M.D., Saurí R., and Cot J. – Influence of Finishing Formulations on Static Charge Dissipation of Leather – JSLTC, 82 (2), 59-63, 1998.

A cura di Claudia Florio

Coordinatore Dipartimento Biotecnologie Conciarie

Pubblicato il: 7 Lug 2022 alle 11:29