Dalla diagnostica avanzata ai nuovi approcci 4.0: l’evoluzione del controllo di processo e prodotto conciario

A cura di Claudia Florio, Responsabile Scientifico Programma Open Innovation “LIC 2025”

Articolo comparso su CPMC – n.2/2022

La necessità di soddisfare contestualmente le numerose caratteristiche attese per i prodotti in pelle, in termini di prestazioni tecniche, merceologiche, di requisiti eco-tossicologici, e di crescenti fabbisogni di customizzazione dei prodotti, ha portato a sviluppare soluzioni innovative per la produzione di cuoi di nuova generazione. Le innovazioni introdotte talvolta sovvertono i convenzionali paradigmi produttivi, sia relativamente alle fasi a umido che di rifinizione; l’impiego di nuove molecole per la concia e la riconcia, la sperimentazione dì nuovi formulati di rifinizione, con proprietà migliorative in termini di caratteristiche di sostenibilità, circolarità e valore aggiunto (conferimento di specifiche proprietà tecniche), presuppongono in molti casi il ricorso a tecnologie non ancora sperimentate su larga scala per il settore.

Emerge, conseguentemente, l’urgenza di individuare approcci per monitorare l’efficacia dei nuovi processi introdotti e la qualità

dei nuovi prodotti ottenuti, che potrebbero manifestare caratteristiche sensibilmente diverse da quelle esibite dai prodotti tradizionali, e talvolta essere interessati da inattesi casi di difettistica. La rivisitazione dei processi produttivi, per la realizzazione di nuove generazioni di materiali sostenibili e circolari, ha difatti portato ad un rinnovato interesse del settore verso il tema del monitoraggio, della prevenzione e della minimizzazione dei difetti, la cui origine può essere favorita proprio dall’impiego di nuove classi di prodotti per la concia, non ancora largamente impiegati su scala industriale ed i cui effetti sulla qualità dei prodotti finiti possono essere pertanto non sempre prevedibili: l’individuazione dell’origine dei difetti, rappresenta infatti un campo di studi e ricerche particolarmente presidiato, in tempi recenti, dal quale sono emersi numerosi stimoli per la progettazione di soluzioni innovative per l’ottimizzazione dei prodotti ed il monitoraggio dei processi. Gran parte delle attività svolte dalla Stazione Sperimentale (Florio et al., 1009-2021; Naviglio et al., 2011), hanno previsto il ricorso alle più disparate

tecniche di diagnostica strumentale (ad es., tecniche spettroscopiche, come ATRIR – Attenuated Total Reflection Infrared Spectrometery, tecniche di microscopia, come OM – Optical microscopy /PCM – Phase-contrast microscopy, SEM – Scanning

Electron Microscope-X-Ray Probe, analisi termica mediante DSC/TGA-Differential Scanning Calorimetry/Thermogravimetric

Analysis, tecniche cromatografiche come GC-MS – Gas chromatography-mass spectrometry), per la ricerca dei fattori in grado

di intervenire nella formazione di difetti del cuoio, nel corso di tutto il processo conciario, da wet a finito. Alla necessità di individuare soluzioni per il controllo di qualità dei nuovi prodotti, nell’ottica di prevenire e minimizzare l’insorgenza dei difetti, si aggiunge peraltro l’esigenza sempre più stringente di individuare approcci per il monitoraggio online dei processi innovativi, anche al fine di valutare l’efficacia degli stessi, nell’ottica di garantire l’uso razionale delle risorse, con conseguente minimizzazione degli impatti sull’ambiente e sulla salubrità degli operatori. Soluzioni mirate in tal senso, sono al vaglio nell’ambito del Progetto di R&S SINAPSI (Sistemi evoluti e Nanotecnologie per la fabbricazione di Pelli Sostenibili ed Innovative), a valere sul bando Fabbrica Intelligente del Ministero dello Sviluppo Economico – MISE, che prevede la sperimentazione di nanotecnologie e approcci 4.0 per la produzione di nuove generazioni di cuoi sostenibili, circolari

e funzionalizzati per la moda e l’automotive: il Progetto nello specifico riguarda l’uso simultaneo di diverse tecnologie abilitanti per produrre cuoi sostenibili e innovativi, sia dal punto di vista della concia che della rifinizione.

Relativamente alle sperimentazioni di approcci a umido, il progetto prevede l’impiego di agenti nanostrutturati (come zeoliti), in associazione o in sostituzione di agenti concianti tradizionali; relativamente allo sviluppo di rifinizioni innovative, il progetto prevede l’ausilio di composti nano-strutturati a basso impatto ambientale, come nanoparticelle di TiO2, Ag e SiO2 funzionalizzate, per il conferimento di specifiche proprietà (come aumentate caratteristiche autopulenti, proprietà antimicrobiche, di solidità alla luce, antiossidanti, ecc.); prevede quindi l’impiego di approcci 4.0 per il controllo automatizzato, da remoto della qualità dei prodotti e dei processi, nonché per favorire la minimizzazione dell’impatto ambientale delle

produzioni, promuovendo risparmio idrico, energetico e di prodotti chimici. L’impiego di agenti nano-strutturati nelle fasi a umido e di rifinizione ha previsto l’elaborazione di protocolli di lavoro ad hoc e, ove necessario, la pianificazione di interventi di upgrading delle attrezzature (sistemi di spruzzo e dosaggio, sorgenti di ultrasuoni, microonde, ecc.) per assicurare l’efficienza

dei processi di dispersione degli agenti impiegati nelle acque di concia e la loro ottimale fissazione al collagene, oltre che

l’efficacia della dispersione dei nano-agenti nei formulati di rifinizione più comunemente impiegati (dispersioni acriliche, poliuretaniche, caseiniche, ecc.) e la successiva omogeneità di distribuzione nei film ottenuti. Nel corso della sperimentazione sono state individuate le condizioni sperimentali per l’impiego di agenti nanostrutturati, e identificati i principali parametri critici in grado di intervenire nell’efficienza del processo; sia dalle attività sperimentali che di studio (Covington, et al., 1997-2009, D’Aquino et al., 2002 Ciambelli et al. 2000), particolarmente rilevante è risultata essere, per le fasi a umido, come per altri

sistemi concianti minerali, la regolazione del pH e della temperatura nelle fasi preparative alla concia, di concia e post concia, come pure la regolazione del dosaggio dei prodotti per tutte le fasi. In linea generale, nell’ottica di monitorare in ambiente industriale il processo, attraverso il rilevamento dei principali parametri cruciali, nell’ambito degli approcci innovativi, come

di quelli tradizionali, particolarmente utile è sicuramente l’impiego di comuni sensori per il rilevamento della temperatura, del pH, della conducibilità; vi sono poi fotometri e sensori di torbidità; questi (di potenziale utilità per monitorare l’efficacia delle dispersioni, soprattutto in presenza di nuove tipologie di agenti nanometrici) sfruttano i fenomeni di riflessione, rifrazione e diffrazione della luce e, a seconda che prevalgano fenomeni di assorbimento o di diffusione, consentono di effettuare misure turbidimetriche o misure nefelometriche. Tali sistemi, oltre che per il controllo della dispersione dei formulati, si rivelano di grande utilità per molteplici applicazioni di controllo dei processi industriali: performance dei filtri e loro rottura, presenza di bolle e particelle, solidi sospesi, monitoraggio interfaccia, verifica perdite scambiatori, ecc. Nell’ambito dei sistemi di sensoristica di

maggiore potenziale interesse per il settore conciario, soprattutto nell’ottica di monitorare i processi e prodotti innovativi, vanno

menzionati inoltre i più attuali e sfidanti sistemi di controllo non distruttivo, che possano consentire di effettuare una più completa caratterizzazione di prodotti e processi, tra cui figurano come particolarmente promettenti i sistemi di sensoristica NIR (Near Infrared Spectroscopy). La spettroscopia nel “vicino infrarosso” (NIR) è una tecnica consolidata per le analisi e i controlli di prodotto, basata sulle interazioni tra la luce e la materia, permettendo di indagare le proprietà chimico-fisiche dei campioni tramite l’utilizzo della regione infrarossa dello spettro elettromagnetico, da circa 800 nm a 2500 nm; nello specifico la ASTM

International (American Society for Testing and Materials International), organismo di normazione statunitense, definisce la regione NIR dello spettro elettromagnetico come l’intervallo di lunghezza d’onda tra 780 – 2526 nm, corrispondenti a numeri d’onda tra 12820–3959 cm-1. Sebbene i primi approfondimenti di conoscenza su tale campo di applicazione risalgano al 1800, è solo intorno agli anni ‘90 che la spettroscopia NIR si è ampiamente diffusa, trovando applicazioni nei settori farmaceutici,

alimentari, agricoltura (Benedetti S., et al., 2009), in ragione di alcune caratteristiche che ne hanno implementato l’impiego

nei diversi settori, come: la possibilità di effettuare controlli non distruttivi; la velocità di esecuzione di analisi e di risposta; la possibilità di impiego di fibre ottiche e di telecamere per il controllo online; la facilità di utilizzo e la limitata manutenzione richiesta; l’elevata sostenibilità, non prevedendo l’uso di solventi chimici o reagenti; costi progressivamente più accessibili. Riguardo agli aspetti di caratterizzazione, le bande di assorbimento più significative sono attribuite agli overtone e alle combinazioni di vibrazioni fondamentali, relative particolarmente ai gruppi funzionali –CH, – NH, –OH, –SH, con la conseguente possibilità di impiegare la tecnica per la qualificazione e caratterizzazione di numerose molecole e macromolecole di diversa natura (Sasic, S., et al., 2002; Wu P, 2004). In ambito conciario, particolarmente promettente è la possibilità di impiegare la tecnica per evidenziare cambiamenti nella risposta di gruppi funzionali del collagene, in relazione alle condizioni operative sperimentate nella concia. La spettroscopia NIR è infatti stata impiegata per studiare ad esempio, le influenze del pH sulle interazioni di legame della fibra di collagene (CF) con i sali inorganici di Al e Zr (Shan Cao, et al., 2016); nello specifico, la spettroscopia NIR ha mostrato avere un’elevata sensibilità ai lievi cambiamenti nel 1° picco armonico N-H dei gruppi amminici (-NH2) e nel 1° picco armonico OH dei gruppi carbossilici (-COOH) nel collagene dopo la concia, fornendo

preziose informazioni riguardo all’efficacia dei trattamenti impiegati. Altre applicazioni in ambito conciario possono riguardare

il monitoraggio della composizione dei chemicals, sia per il wet che per la rifinizione, oltre al possibile impiego per verificare

l’esaurimento dei bagni di concia.

L’aspetto sfidante dell’impiego di tale tecnica in ambito conciario, oltre che riguardare la mancanza di dati e riferimenti sufficienti, considerato l’impiego non ancora diffuso di questa, dipende anche da alcune caratteristiche di complessità nell’analisi dei risultati: per ottenere risultati utilizzabili, infatti, la spettroscopia NIR deve essere inizialmente supportata dall’uso di metodi chemiometrici e analisi statistica multivariata dei dati. Tramite questo abbinamento di tecniche e adeguate calibrature operate da personale esperto, sarà possibile confrontare i vari spettri NIR abbinati al campione e generare modelli comparativi

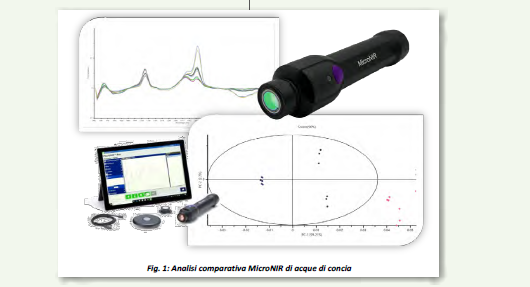

e database di riferimento. Nell’ambito del Progetto Sinapsi, in collaborazione con ASSOMAC, la Stazione Sperimentale ha avviato studi preposti agli scopi sopra indicati, particolarmente per il monitoraggio di prodotti e processi conciari innovativi, che prevedono l’impiego di agenti nano-strutturati. Nello specifico caso, le acquisizioni sono state finalizzate utilizzando un MicroNIR OnSite-W, corredato da un accessorio dedicato all’acquisizione dei campioni liquidi (side-view vial holder); tramite

questo sistema, sono stati studiati campioni di pelle, prodotti chimici e acque di concia. Nello specifico esempio riportato in figura 1, sono state analizzate acque di concia primae dopo i processi selezionati: le differenze in termini d’intensità suggeriscono una certa discriminazione tra i campioni, laddove applicando metodi statistici multivariati, quali l’analisi delle componenti principali (PCA), è stato possibile apprezzare ed individuare raggruppamenti o trend nei dati acquisiti; tale studio preliminare ha consentito di evidenziare il potenziale della tecnica nella possibile messa a punto di un sistema di gestione automatizzata di processo. Più in generale, tale studio di fattibilità ha consentito di mettere in luce la versatilità del MicroNIR

nell’acquisire un’informazione spettrale affidabile e robusta, sia per quanto concerne i campioni solidi che quelli liquidi. In entrambi i casi, mediante l’applicazione dell’analisi delle componenti principali, è stato possibile dimostrare come il NIR sia in grado di discriminare i diversi campioni analizzati. Attraverso ulteriori approfondimenti, basati sull’analisi di un numero maggiore di campioni e sull’acquisizione di ulteriori dati, potrà essere sviluppato un approccio applicativo ad alta specificità per il controllo automatizzato non distruttivo di processo e delle caratteristiche di qualità dei cuoi di nuova generazione.

Vuoi ricevere la copia di CPMC? Iscriviti QUI per leggere la rivista ufficiale della Stazione Pelli e non perderti i prossimi numeri.