Tecnologie abilitanti per la concia: l’eredità del Progetto Sinapsi

Avviato a valere sul Fondo per la Crescita Sostenibile – Sportello “Fabbrica intelligente” PON I&C 2014-2020, di cui al D.M. 5 marzo 2018 Capo III” (bando ex-MISE), il Progetto di ricerca e sviluppo Automation, eco-sustainability and circularity for the manufacturing of nanofunctionalized leathers (SINAPSI SIstemi evoluti e NAnotecnologie per la fabbricazione di Pelli Sostenibili ed Innovative), della durata complessiva di 36 mesi e si è positivamente concluso, con il conseguimento di risultati promettenti e potenzialmente in gradi di concorrere allo sviluppo tecnologico di settore.

Tra gli scopi primari del Progetto, lo sviluppo di nuove famiglie di pelli, per automotive, calzature e pelletteria, mediante approcci innovativi, sia in relazione ai processi produttivi impiegati, con particolare riferimento all’impiego di sistemi di concia esenti da cromo, e all’impiego di adeguati sistemi di automazione e controllo, sia in relazione all’individuazione di nanotecnologie per la funzionalizzazione ed il miglioramento delle prestazioni di prodotto. Il Progetto ha inoltre portato allo sviluppo di strategie mirate per la valorizzazione degli scarti di produzione, con soluzioni che includono un loro reimpiego in rifinizione.

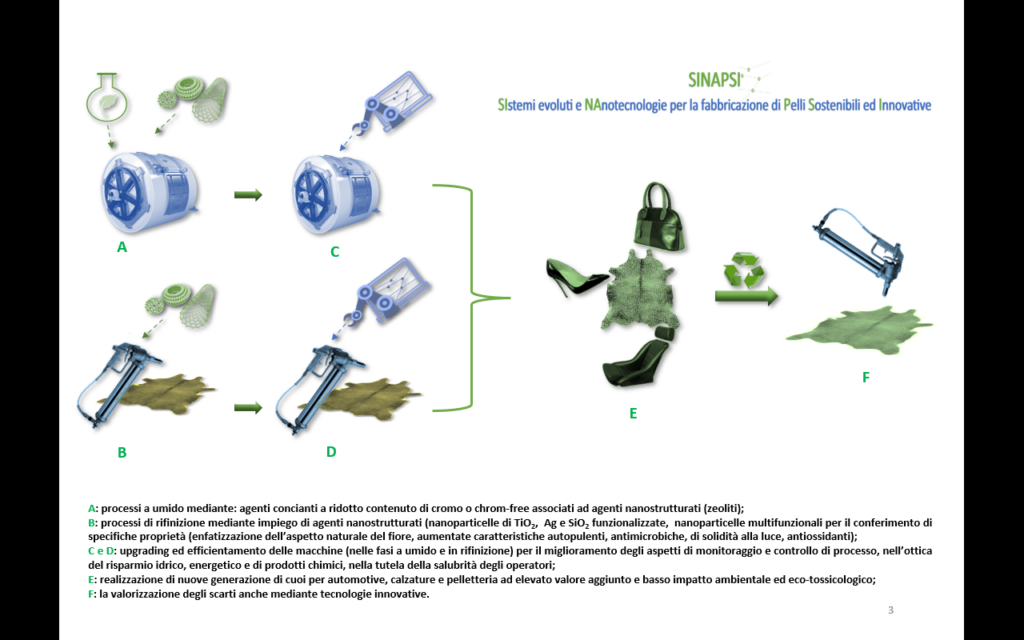

Il progetto, in sintesi, ha previsto la realizzazione dei seguenti obbiettivi specifici (Figura 1):

A: impiego di nano-tecnologie per i processi a umido: particolarmente in merito all’impiego ottimizzato di materiali nano-strutturati, come zeoliti, per la minimizzazione del contenuto di cromo ed agenti concianti ad elevato potenziale impatto;

B: impiego di agenti nanostrutturati nei processi di rifinizione mediante: nanoparticelle (Nanoparticles – NPs) di TiO2, Ag e SiO2 funzionalizzate, nanoparticelle multifunzionali per il conferimento di specifiche proprietà (enfatizzazione dell’aspetto naturale del fiore, aumentate caratteristiche autopulenti, antimicrobiche, di solidità alla luce, antiossidanti);

C e D: upgrading ed efficientamento delle macchine (nelle fasi a umido e in rifinizione) per il miglioramento degli aspetti di monitoraggio e controllo di processo, nell’ottica del risparmio idrico, energetico e di prodotti chimici, e nella tutela della salubrità degli operatori;

E: realizzazione di nuove generazioni di cuoi per automotive, calzature e pelletteria ad elevato valore aggiunto e basso impatto ambientale ed eco-tossicologico;

F: la valorizzazione degli scarti anche mediante tecnologie innovative.

Nella sfida, sono state coinvolte due importanti imprese, rappresentative dei settori di riferimento presi in considerazione, come le Concerie DMD SpA (Capofila) e LEVI Italia srl, che hanno lavorato in sinergia, attraverso il coordinamento scientifico della SSIP, in qualità di Organismo di Ricerca Partner di Progetto; sono inoltre stati coinvolti ASSOMAC, il Centro Ricerche Fiat, il Centro di Ricerca Interdipartimentale NANO_MATES dell’Università degli Studi di Salerno.

Le sperimentazioni condotte, nelle fasi di Ricerca Industriale e Sviluppo Sperimentale, hanno consentito di:

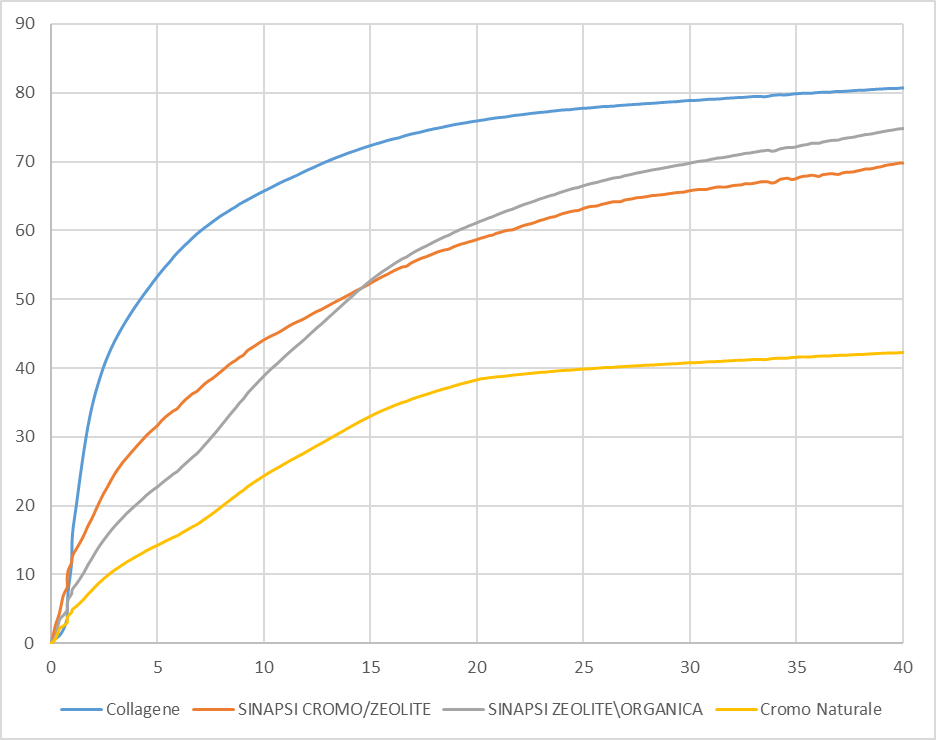

- Realizzare prototipi di lavorazioni di concia innovative, con abbattimento (fino al 50%) dei chemicals tradizionali (con particolare rifermento a sali di cromo, glutaraldeide e tannini), oltre che con aumentate caratteristiche di biodegradabilità rispetto alla concia al cromo (Figura 2).

- Realizzare prototipi di pelli funzionalizzate e multi-funzionalizzate ad elevato valore aggiunto (con proprietà antiossidanti, antimicrobiche, autopulenti, fluorescenti), nonché di sviluppare nuove generazioni di rifinizioni circolari: realizzazione di sistemi di rifinizione con abbattimento dal 20% a 40% di prodotti chimici tradizionali, con prestazioni meccaniche migliorate fino al 100% (realizzate con NPs e/o mediante aggiunta di nanopolveri da scarti solidi conciari) e con ridotto tenore di VOC.

- Individuare ed attuare interventi di upgrading delle attrezzature, per garantire l’efficientazione dei processi innovativi, con sperimentazione in ambiente di lavoro di sistemi e soluzioni per il controllo di prodotto e processo industriale.

La ricerca relativa alla sintesi, funzionalizzazione e sperimentazione di nanoparticelle multi-funzionali, ha prodotto risultati particolarmente incoraggianti: su questa tematica, pertanto, è stata depositata una domanda di brevetto da parte della SSIP, dal cui esame è emerso il carattere innovativo della sperimentazione, rispetto allo scenario di riferimento. le sfide principali, in tale ambito, hanno riguardato non soltanto la sintesi e caratterizzazione delle nano-particelle con le proprietà descritte, ma la ricerca degli appropriati protocolli per la funzionalizzazione delle stesse, attraverso i quali è stato possibile disperdere NPs prodotte in associazione ai tipici formulati di rifinizione, senza necessità di riconvertire il processo produttivo.

Altri promettenti risultati, hanno riguardato, lo sviluppo delle lavorazioni ad umido secondo protocolli a ridotto impatto ambientale e la sperimentazione di approcci di sensoristica innovativi per il settore, con particolare riferimento agli studi finalizzati al monitoraggio di prodotti e processi conciari innovativi, che prevedono l’impiego di agenti nano-strutturati, attraverso sensori NIR (Near Infrared Spectroscopy); nello specifico, è stata condotta una sperimentazione attraverso un sistema MicroNIR OnSite-W, corredato da un accessorio dedicato all’acquisizione dei campioni liquidi (side-view vial holder), tramite il quale sono stati studiati campioni di pelle, prodotti chimici e acque di concia.

Ulteriori traguardi sono stati raggiunti attraverso lo sviluppo di approcci meccanici (con tecnica ball-milling) per l’ottenimento di micro e nano-fibre di cuoio derivanti dagli scarti di lavorazione delle due concerie partner, e sul fronte del loro impiego nei formulati di rifinizione, per l’ottenimento di nuove generazioni di finishing circolari, ad aumentata prestazione meccanica e ridotto impatto ambientale ed eco-tossicologico.

I principali risultati di ricerca sono stati condividi con la comunità scientifica internazionale, attraverso la partecipazione a congressi di settore (Figura 3):

- Presentazione dei principali risultati ad Eurocongress di Settore: Enabling technologies for novel generations of sustainable and smart leathers – III IULTCS EuroCongress 2022 “Rinascimento: The Next Leather Generation”, Vicenza, Italy, 18th – 20th September 2022.

- Presentazione dei risultati mediante Oral Presentation e Proceeding paper al Congresso Mondiale dei Chimici e tecnici del Cuoio il XXXVII IULTCS CONGRESS 2023 – Innovations to Make Leather Irreplaceable a Chengdu · China, 17-20 ottobre 2023: Zero chemical treatment of leather waste for highly performing, circular and sustainable finishings.

Un Progetto che ha in definitiva incoraggiato, non solo l’impiego di tecnologie innovative e abilitanti per ottenere cuoi con funzione aggiunte e processi circolari e green, ma anche la sinergia tra imprese e tra imprese e ricerca; un sodalizio che costituisce la base per promuovere lo sviluppo tecnologico sui temi dominanti dell’industria conciaria.

A cura di Claudia Florio

Responsabile Scientifico Programmi di Ricerca

Pubblicato il: 17 novembre 2023 alle 13:14