FOCUS SCIENTIFICO – La lignina come risorsa bio-based per l’industria conciaria: stato dell’arte, prestazioni e prospettive di sviluppo – PARTE I

A cura del Dr. Andrea Sarnataro – 13/02/2026 L’industria conciaria è tradizionalmente basata su processi…

CPMC – Imperiale (Resp. Editoriale): “Oltre il cuoio: traiettorie di innovazione per il Made in Italy che evolve”

Nel dibattito contemporaneo sulla sostenibilità industriale, il settore conciario viene ancora troppo spesso raccontato attraverso…

LEATHER UPDATE N. 6/2026

Pubblicata la nostra Leather Update con notizie, focus scientifici e curiosità dal mondo della pelle…

MAGAZINE – WORLD LEATHER GENNAIO 2026

◊ Letture presso la Biblioteca della Stazione Sperimentale Pelli ◊ Rivista di settore: World Leather -…

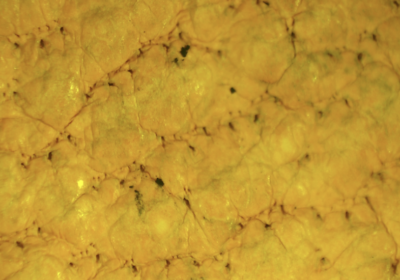

FOCUS SCIENTIFICO – Difetti occulti: cause e prevenzione

Con la denominazione di difetti occulti si fa riferimento a quei difetti non rilevabili attraverso…

LEATHER UPDATE N. 5/2026

Pubblicata la nostra Leather Update con notizie, focus scientifici e curiosità dal mondo della pelle…

RIVISTA – LA CONCERIA FEBBRAIO 2026

◊ Letture presso la Biblioteca della Stazione Sperimentale Pelli ◊ Rivista di settore: La Conceria – Attualità e…

LEATHER UPDATE N. 4/2026

Pubblicata la nostra Leather Update con notizie, focus scientifici e curiosità dal mondo della pelle…

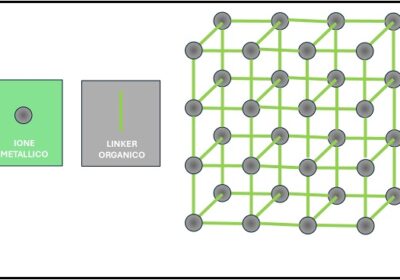

FOCUS SCIENTIFICO – Metal Organic Frameworks, struttura e potenzialità del “materiale del XXI secolo” nell’industria conciaria – Parte I

Parte 1 I Metal–Organic Frameworks (MOF) costituiscono una classe innovativa di materiali porosi ibridi, ottenuti…

Premio “MICS Futuro Made in Italy, Call 4 Circular Startup”: Imperiale (DG SSIP): “Opportunità straordinaria per l’intera filiera della pelle”

– Sostenere l’innovazione che rende il Made in Italy più competitivo, circolare e sostenibile: è…