Quella che sfrutta gli ultrasuoni è una tecnologia che ormai da decenni ha dimostrato la possibilità di un utilizzo proficuo nell’industria conciaria. In questa nota, oltre ad una panoramica sul loro possibile impiego durante il ciclo di lavorazione conciario, si riporta un esempio di utilizzo in ambito analitico, al fine di estrarre efficacemente le sostanze grasse da un campione di pelle, nello specifico di coccodrillo (Crocodylus niloticus), all’interno di un’indagine più ampia atta a identificare le cause di un difetto di colore esibito dal campione.

Cosa sono gli ultrasuoni e cosa inducono in un liquido?

Gli ultrasuoni sono delle onde meccaniche sonore. Le frequenze che caratterizzano gli ultrasuoni sono superiori a quelle mediamente udibili da un orecchio umano. La frequenza convenzionalmente utilizzata per discriminare onde soniche da onde ultrasoniche è fissata in 20 kHz.

Gli ultrasuoni vengono generati per mezzo di materiali con particolari caratteristiche meccanico-elettriche, i materiali piezoelettrici. Questi particolari materiali come, ad esempio, il quarzo o titanato di bario hanno la caratteristica di generare una differenza di potenziale se compressi o stirati in senso trasversale; viceversa, se applicata una differenza di potenziale ai loro estremi, questi si comprimono o dilatano in senso trasversale. Proprio quest’ultima caratteristica viene sfruttata per generare queste onde meccaniche che hanno frequenze sopra il campo dell’udibilità umana (ultrasuoni).

In base al materiale scelto si avranno quindi diverse frequenze di ultrasuoni, diverse propagazioni nei materiali e quindi diverse caratteristiche di potenza delle macchine generatrici.

Un secondo sistema per generare ultrasuoni si basa sulla magnetostrizione: un nucleo ferromagnetico sottoposto ad un campo magnetico alternato (massimo 200 kHz) si mette in vibrazione a frequenze ultrasoniche. Questo sistema è, ad esempio, utilizzato per la produzione di lavatrici industriali ad ultrasuoni [1].

Quando delle onde ultrasoniche vengono fatte passare attraverso un liquido, esse interagiscono con i gas in esso disciolti dando vita a bolle microscopiche dette bolle di cavitazione ed il fenomeno è definito cavitazione acustica.

Le bolle di cavitazione non sono stazionarie. Il loro volume oscilla, in maniera anche notevole, come mostrato in figura 1° dalla curva raggio vs. tempo. La bolla si espande (da 1 a 3, in figura) a causa di una elevata pressione interna iniziale e raggiunge un massimo a tempo arbitrario 4. Essa poi collassa ad un minimo di volume (figura 1b) dopodiché può riespandersi e ricominciare il ciclo.

Questo comportamento della bolla è fortemente non lineare; la bolla, cioè, passa molto più tempo in prossimità del massimo di volume rispetto al minimo.

figura 1. Diagramma raggio-tempo di una bolla di cavitazione [3]

La dinamica della bolla cambia, invece, quando c’è un ostacolo nelle vicinanze. In particolare, la perdita di simmetria sferica può provocare la formazione di getti di liquido ad alta velocità che attraversano la bolla, definiti ‘jet’ in lingua inglese. Un esempio tipico è fornito nelle figure 2 e 3, che mostrano il collasso di una bolla in prossimità di una piastra rigida.

figura 2 – Evoluzione di una bolla di cavitazione in prossimità di un ostacolo [2]

Inizialmente, la bolla si espande in modo quasi sferico (figura 2a). Il lato superiore della bolla vicino alla piastra viene appiattito man mano che la bolla si avvicina alla sua dimensione massima (le ultime tre curve più esterne in figura 2a). Dalla sua dimensione massima (curva più esterna in figura 2b), la bolla collassa. Quando la bolla si restringe, si muove verso la piastra e sviluppa un getto che attraversa la bolla (le otto curve interne in figura 2b). Il getto, quindi, impatta sulla parete superiore della bolla ed eventualmente sulla piastra. La velocità di questo getto d’acqua è molto elevata, di solito intorno ai 100 m·s−1 ed è indipendente dalla dimensione della bolla. L’impatto indotto sull’ostacolo provoca localmente temperature fino a circa 4500°C e pressioni anche fino a circa 50 MPa.

figura 3. Evoluzione di una bolla di cavitazione (fonte www.getinge.com)

Dal punto di vista costruttivo i sistemi che sfruttano gli ultrasuoni sono realizzati o come bagni ad ultrasuoni o con vasche nelle quali vengono immersi i trasduttori (figure 4 e 5).

| figura 4. Bagno ad ultrasuoni [4] | figura 5. Amplificatore di ultrasuoni ad immersione [4] |

Nell’area interna di un trasduttore sono comunemente presenti tensioni e correnti elettriche elevate e durante il suo funzionamento può essere rilasciata una notevole quantità di calore che si può aggiungere a quello inevitabilmente generato all’interno del liquido a cui sono applicati gli ultrasuoni. Soprattutto nel caso di bagni ad ultrasuoni, quindi, sono essenziali un raffreddamento efficiente, soprattutto durante la lavorazione continua, nonché la protezione dell’area interna dall’esposizione all’umidità o, eventualmente, a vapori infiammabili. I trasduttori piezoelettrici convenzionali sono raffreddati tramite aria forzata, il che li rende soggetti a surriscaldamento durante il funzionamento continuo poiché l’aria ha una bassa capacità di rimozione del calore. Modelli più recenti utilizzano il raffreddamento ad acqua, la cui efficienza di assorbire il calore è di diversi ordini di grandezza maggiore di quello dell’aria, ed adottano una costruzione a tenuta stagna del corpo che contiene il trasduttore.

Nel settore conciario, gli effetti generati dagli ultrasuoni in ambiente acquoso hanno dimostrato apportare un miglioramento in praticamente tutte le fasi del processo di produzione grazie a diversi meccanismi di azione esplicati sia sul substrato che sull’agente attivo.

Essi, infatti, provocano innanzitutto un miglioramento significativo nel coefficiente di diffusione delle diverse sostanze utilizzate nei bagni di concia, verosimilmente per modificazioni reversibili delle dimensioni delle vie di penetrazione.

In alcuni studi, ad esempio [6], si è evidenziato un miglioramento dell’assorbimento del cromo (che nel caso di impiego di ultrasuoni in fase di concia può tradursi in un incremento di circa il 30%), con contestuale riduzione dei tempi di concia. Altre fonti [7] riportano aumenti dell’assorbimento e del contenuto di cromo dal 30 al 50% e dall’1 al 7% rispettivamente. Un comportamento analogo è riportato [9] nel caso del processo di tintura della pelle. In tale studio si evidenzia un aumento di velocità di assorbimento attorno al 50% per diverse tipologie di coloranti, dosati al 4%, oltre che un miglioramento della uniformità di distribuzione in sezione e di solidità del colore rispetto a campioni di controllo non processati con l’ausilio di ultrasuoni. Tutto ciò senza variazioni apprezzabili delle caratteristiche meccaniche esibite.

Un secondo meccanismo di azione si può riscontrare nella riduzione della granulometria di alcuni prodotti usati nel processo, che ne potrebbero favorire sia la penetrazione che una più uniforme distribuzione, anche in maniera sinergica con la dilatazione meccanica esercitata sulle vie di assorbimento. In [9], ad esempio, mediante l’impiego di ultrasuoni di potenza pari ad 80 W per 4 ore, applicati alle sospensioni acquose delle diverse sostanze, sono riportati riduzioni del 90% nelle dimensioni delle particelle di enzimi utilizzati per la depilazione, del 99% delle particelle di calce, e dell’80% nel caso di sintani. In [10], poi, è riportato che l’utilizzo di ultrasuoni a 40 kHz con una potenza di 350 W ha portato ad una riduzione del 22% della dimensione media delle micelle dell’emulsione di un ingrassante con un aumento del 22% del suo assorbimento nel substrato.

Un ulteriore meccanismo di azione degli ultrasuoni è quello che genera la sonolisi, cioè la distruzione delle membrane cellulari e l’estrazione di materiale intracellulare, ottenuta grazie alle temperature e pressioni localizzate generate dalle bolle di cavitazione. Questo effetto può essere utilizzato nei casi in cui è prevista una fase di degrassaggio delle pelli. Essendo, infatti, il grasso naturale della pelle animale principalmente contenuto in cellule adipose, le cui pareti sono costituite da un involucro protoplasmatico rivestito di tessuto reticolare, lo sgrassaggio è tanto più efficace quanto più è efficace il rilascio del grasso dal confinamento cellulare, processo sicuramente migliorato mediante la rottura delle pareti cellulari operata dagli ultrasuoni in alternativa o in aggiunta all’agitazione meccanica.

Esempio di applicazione analitica degli ultrasuoni.

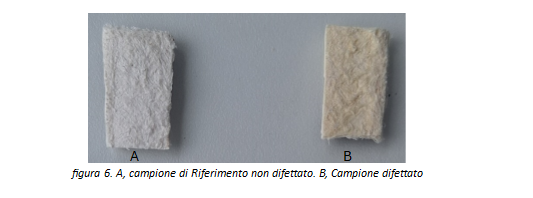

La combinazione degli effetti descritti prima, prodotti dagli ultrasuoni in un liquido, è stata utilizzata ai fini analitici per migliorare l’estrazione dei grassi, rispetto alle procedure previste dalle norme tecniche normalmente utilizzate, in un campione di pelle di coccodrillo semilavorato, nel seguito riportato come Campione, che presentava un difetto di viraggio verso il colore giallo sia sul lato carne che sul lato fiore rispetto ad un campione di pelle che non presentava difetti, nel seguito definito Riferimento (figura 6).

figura 6. A, campione di Riferimento non difettato. B, Campione difettato

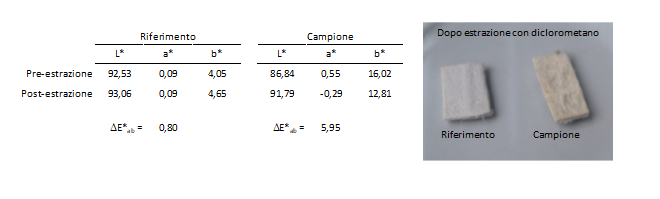

Al fine di evidenziare la presenza di sostanze grasse o meno cui ascrivere il possibile difetto, i campioni sono stati sottoposti ad estrazione con diclorometano secondo la norma UNI EN ISO 4048:2018 nella modalità riportata al punto 8.2, utilizzando un estrattore Soxhlet ed applicando 30 cicli di ricambio di solvente.

Data l’esiguità del campione disponibile, anche in previsione della necessità di dover effettuare prove varie, si è dovuto lavorare con quantità di campione decisamente inferiore a quello previsto dalla norma. Inoltre, per seguire anche la variazione del colore in maniera più facilmente riferibile, sul campione sono state effettuate misure di colore di L*, a* e b* secondo lo standard CIELAB con lo spettrofotometro portatile Pantone X-Rite C60.

Dopo l’estrazione in diclorometano secondo la ISO 4048 la percentuale di sostanze solubili in diclorometano riscontrata nel Campione, pari al 5.7%, è risultata più alta rispetto al Riferimento nel quale è risultata pari al 1.1%. Tuttavia, il colore del Campione non risultava visivamente variato in maniera significativa rispetto al suo stesso colore prima dell’estrazione e nettamente diverso da quello del Riferimento. Di seguito sono riportati i valori di L, a e b del sistema CIELAB relativi ai campioni prima e dopo il trattamento oltre la differenza di colore ΔEab definita come

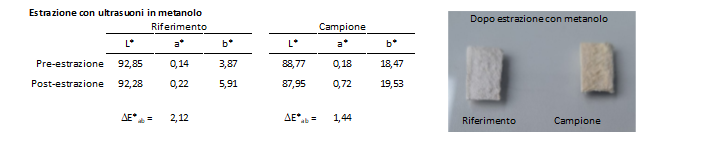

Data la scarsa variazione cromatica, per provare una modalità di estrazione più efficace, oltre che avere ulteriori elementi di valutazione in relazione alla natura più o meno polare delle sostanze che causavano il difetto, altre aliquote di campione sono state sottoposte parallelamente ad un’estrazione in metanolo ed in esano, in rapporto 1:20 p/v, in vials chiuse tenute in bagno ad ultrasuoni a 35 kHz per 60 minuti, mantenendo la temperatura del bagno nel quale avveniva la sonicazione al di sotto dei 45°C.

Le percentuali di sostanze estratte mediante trattamento con ultrasuoni in queste due prove sono risultate essere:

| Estrazione in metanolo (%) | Estrazione in esano (%) | |

| Riferimento | 4.7 | 1.9 |

| Campione | 7.0 | 7.3 |

Tali dati, ovviamente, sono stati ottenuti fondamentalmente per completezza di informazione e non per un loro confronto relativo. Più importante è il confronto delle differenze di colore ottenute con i due trattamenti riportate nelle tabelle seguenti.

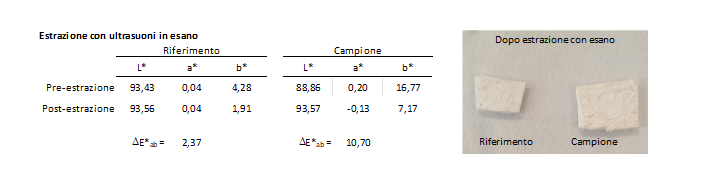

In metanolo, è stata estratta una discreta quantità di sostanze, anche dall’aliquota presa come riferimento, ma non quelle che provocano il colore della matrice. Verosimilmente una buona quota delle sostanze estratte è di polarità maggiore rispetto a quelle estraibili in solventi apolari. In esano il comportamento è stato quantitativamente analogo all’estrazione Soxhlet ma estraendo anche le sostanze responsabili della colorazione del cuoio.

| I valori di ΔE*ab ottenuti rappresentano numericamente ciò che, in questo caso in particolare, si riesce ad apprezzare nettamente anche a vista dopo i trattamenti di estrazione.

Oltre alla variazione delle componenti a*, che risultano sempre numericamente piccole, l’estrazione con diclorometano e, in maniera ancor più accentuata, quella in esano, mostrano una diminuzione delle componenti b* ed L* che, come si nota dal diagramma riportato a destra dello spazio di colore CIELAB, sono in relazione ad una diminuzione della componente gialla che abbinata ad un aumento della luminosità percepita indica uno sbiancamento del campione. |

Spazio di colore CIELAB

(fonte Konica Minolta, sensing.konicaminolta.asia)

L’estrazione in solvente assistita da ultrasuoni è stata applicata anche all’aliquota di campione originariamente sottoposta ad estrazione mediante estrattore Soxhlet e che non era stata sufficiente a sbiancare il campione. Sono state ricavate due sub-aliquote ed estratte, in vial chiusa a temperatura non superiore a 45°C e per 60’, in rapporto 1 a 20 p/v rispettivamente con diclorometano ed esano.

I risultati di differenza di colore ottenuti, riportati nella tabella sottostante, confermano, almeno nel caso specifico del campione in esame, una maggiore capacità di estrazione di sostanze grasse del sistema ad ultrasuoni rispetto a quello di estrazione Soxhlet. Questo è vero limitatamente alle modalità minime previste dalla norma di 30 ricambi di solvente applicate in questo caso. Un aumento del numero di cicli di ricambio avrebbe sicuramente migliorato l’estrazione ma è da rimarcare che già per avere un ciclo di 30 ricambi di solvente si può impiegare indicativamente un tempo variabile dalle 4 alle 6 ore.

Riferimenti bibliografici

[1] Voce Ultrasuoni in it.wikipedia.org

[2] Benedikt A. Weggler, Frank L. Dorman, in Separation Science and Technology, 2020

[3] Bubbles with shock waves and ultrasound: a review, Siew-Wan Ohl, Evert Klaseboer, and Boo Cheong Khoo –

Interface Focus. 2015 Oct 6; 5(5): 20150019.

[4] Sonochemistry: Synthesis of Bioactive Heterocycles – Synthetic Communications · July 2014

[5] V. Sivakumar, P.G. Rao, Power ultrasound assisted cleaner leather dyeing technique: influence of process

parameters, Environ. Sci. Technol. 38 (5) (2004) 1616–1621.

[6] Embialle Mengistie, Ilse Smets, TomVan Gerven – Ultrasound assisted chrome tanning: Towards a clean leather

production technology – Ultrasonics Sonochemistry, Volume 32, September 2016, Pages 204-212

[7] Md. Abu Sayid Mia, Shamima Yeasmin, Mohammad Nurnabi, Md. Zahangir Alam – Eco-friendly Chrome Tanning of

Leather using Ultrasound Technique – Journal of American Leather Chemists Association, Vol. 119 No. 2 (2024)

[8] V. Sivakumar et al. – Use of ultrasound in leather processing Industry: Effect of sonication on substrate and

substances – New insights – Ultrasonics Sonochemistry 17 (2010) 1054–1059

[9] V. Sivakumar, P.G. Rao – Studies on the use of power ultrasound in leather dyeing – Ultrasonics Sonochemistry 10

(2003) 85-94

[10] Md. Abu Sayid Mia, Mohammad Nurnabi, Md. Zahangir Alam – Application of Ultrasound in Eco-friendly

Fatliquoring of Leather – Journal of American Leather Chemists Association, Vol. 119 No. 3 (2024)

A cura di L. Esposito

Resp. Laboratori SSIP