Mar 08 2022

/

Possibilità di reimpiego di ceneri da gassificazione di fanghi da conceria nel campo dei materiali da costruzione

Possibilità di reimpiego di ceneri da gassificazione di fanghi da conceria nel campo dei materiali da costruzione

Articolo a Cura di Fabio Montagnaro, Dipartimento di Scienze Chimiche, Università degli Studi di Napoli Federico II

Pubblicato sulla rivista CPMC n.3 (2021)

La valorizzazione di fanghi provenienti dall’industria conciaria in qualità di fonte d’energia/materia consente la riduzione del loro volume da smaltire, con il contestuale inserimento in cicli virtuosi di valorizzazione, come dimostrato o in via di dimostrazione per altri rifiuti e sottoprodotti di natura biogenica o industriale. In questo contesto, i processi di termoconversione (ad es. ossi-pirolisi, torrefazione, gassificazione, liquefazione idrotermale) rappresentano una valida opzione per il recupero energetico, con la produzione di materiali combustibili solidi, liquidi, gassosi. Tra i processi di termoconversione, non si è fatto riferimento alla combustione diretta, poiché essa, per i fanghi, è sovente pensata per ridurne il volume da smaltire (riducendo i fanghi in cenere), piuttosto che per finalità di recupero energetico. In aggiunta, le condizioni pienamente ossidanti che si verificano in camera di combustione comportano facilmente l’ossidazione del cromo verso un più nocivo e pericoloso stato esavalente, aspetto di particolare rilevanza per i fanghi da conceria. Al contrario, processi come ad es. la gassificazione possono consentire una reale valorizzazione energetica del contenuto organico del fango da conceria, limitando le condizioni ossidanti che possono orientare verso la formazione di cromo esavalente. Questa tecnologia “StE – Sludge to Energy”, condotta in difetto d’ossigeno, ha come obiettivo principale la produzione di un gas di sintesi con valore energetico. La presenza di un agente ossidante in difetto (es. ossigeno, vapore acqueo, anidride carbonica) consente la conversione dei tenori di C e H del fango, dando luogo ad un combustibile gassoso (il gas di sintesi) basato su idrogeno (H2), metano (CH4) e monossido di carbonio (CO), che può essere sfruttato energeticamente anche in luoghi e tempi diversi rispetto al sito e al momento di produzione. Questo processo è stato sperimentato con successo in seno ad una attività di ricerca svolta da questo gruppo in collaborazione con SSIP e con l’istituto STEMS del CNR in Napoli, conducendo le prove in un gassificatore a letto fluidizzato per favorire lo sviluppo di elevati coefficienti di trasporto di energia e materia interfase, necessari a promuovere le reazioni solido-gas che reggono la gassificazione.

Tra i sottoprodotti del processo di gassificazione, troviamo le ceneri. Esse rappresentano sostanzialmente la frazione inorganica del fango, e vie alternative alla mera messa a dimora sono essenziali in ottica di economia circolare, con chiari vantaggi. Ad esempio, le ceneri provenienti dal letto fluidizzato al termine del processo di gassificazione del fango da conceria fornito da SSIP hanno presentato un tenore di C inferiore a 0.20% in peso, a confermare la natura inorganica del materiale. Tipicamente, le ceneri derivanti da processi di termoconversione possono essere impiegate come adsorbenti in processi di decontaminazione di reflui, oppure nel campo dei materiali da costruzione. Focalizzando la nostra attenzione su quest’ultima opzione, ceneri con trascurabile frazione organica residua (se il processo di termoconversione è stato progettato e condotto a regola d’arte) possono ad es. fungere da aggiunta pozzolanica al cemento tradizionale (Portland), formulando appunto cementi pozzolanici (CEM IV EN 197-1), da caratterizzarsi e poi idratarsi per verificare la formazione di fasi responsabili dello sviluppo di resistenza meccanica.

Più in dettaglio, il primo macro-stadio necessario alla formulazione di un cemento è rappresentato dalla cottura, usualmente in un tamburo rotante, di una miscela di materie prime a base di calcare ed argilla (nel caso del tradizionale cemento Portland). Le temperature di cottura possono arrivare sino a 1500°C circa, ed il prodotto è denominato “clinker”, basato essenzialmente su silicati, alluminati ed allumino-ferriti di calcio. Il cemento propriamente detto è poi prodotto per macinazione di miscele clinker/gesso. Il cemento viene poi idratato, in presenza di inerti aggreganti come ad es. sabbia e ghiaia, per l’ottenimento del calcestruzzo. È in questo stadio che i costituenti del clinker danno luogo ai rispettivi prodotti di idratazione, responsabili delle fasi di presa e indurimento con lo sviluppo di resistenza meccanica.

La produzione di cemento, oggi, determina però un notevole impatto ambientale. Basti pensare che, negli ultimi 70 anni, mentre la popolazione mondiale è aumentata di ca. 3 volte, la produzione mondiale di cemento è aumentata di ca. 35 volte: annualmente, vengono prodotti ca. 600 kg di cemento pro-capite (complessivamente, più di 4.5 miliardi di tonnellate di cemento per anno). Restringendo la nostra analisi all’impatto legato alla produzione di CO2 con contestuale effetto clima-alterante, l’industria del cemento è responsabile delle emissioni antropiche per il 6-10%: per 1 kg di cemento Portland, si producono ca. 0.8 kg di CO2. Queste emissioni sono legate essenzialmente alla calcinazione di calcare e alla produzione di energia necessaria per ottenere il clinker ad alta temperatura. In questo contesto, il cemento pozzolanico rappresenta un modo per limitare l’impatto ambientale della produzione di cemento, poiché si basa sulla sostituzione, al momento della miscelazione di clinker e gesso per ottenere cemento, di parte del clinker con un materiale pozzolanico. Ciò significa che, per produrre 1 kg di cemento, si sarà utilizzato in questo caso meno clinker rispetto al tradizionale caso Portland, con conseguente minore impatto ambientale.

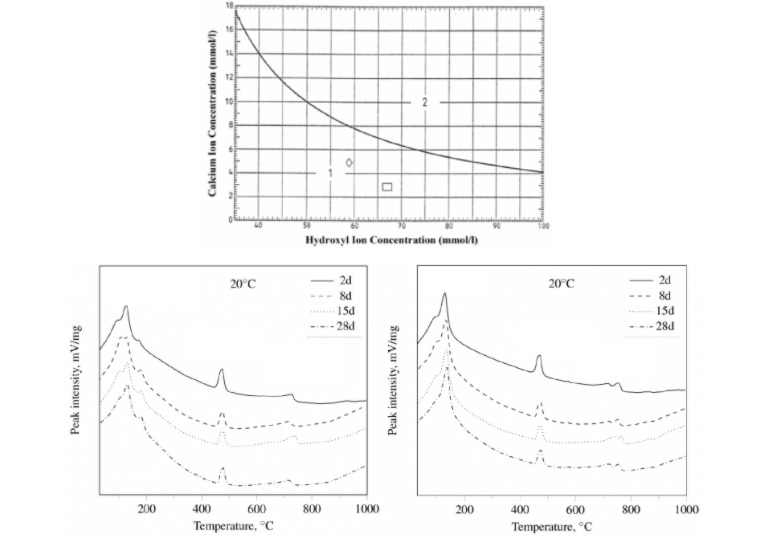

Un materiale pozzolanico ha uno scheletro silico-alluminoso, con struttura parzialmente amorfa ed è in grado di reagire con idrossido di calcio in presenza di acqua a temperatura ambiente per dare materiali idrati che sviluppano resistenza meccanica durante la messa in opera del cemento. Come verificato in letteratura anche da questo gruppo di ricerca (v. Figura), le ceneri provenienti da processi di termoconversione sono tradizionalmente attive come materiale pozzolanico. La sfida, di ricerca e tecnologica, riguardante l’ambito in questione, è verificare l’attività pozzolanica di ceneri non tradizionali come quelle prodotte da gassificazione di fanghi da conceria, applicando protocolli consolidati e verificando la fattibilità tecnologica ed ambientale dell’azione proposta. Il tema è stato proposto da questo gruppo di ricerca nel contesto del LIC (Leather Innovation Challenges) 2025, programma d’innovazione di SSIP.

Figura:

(in alto) Esito di test di pozzolanicità dove si nota il confronto tra il rettangolo (cemento di miscela Portland standard) ed il rombo (cemento ottenuto con l’impiego di ceneri da combustore a letto fluidizzato che brucia una miscela di biomassa agricola e lignite). Entrambi appartengono alla “zona 1”, che indica esito favorevole del test;

(in basso) Confronto tra analisi termica per il cemento standard (a sinistra) ed il cemento con ceneri (a destra) idratati a 20°C per tempi variabili tra 2 e 28 giorni, che mostra la similitudine delle fasi sviluppate.

Figura rielaborata da A. Telesca, M. Marroccoli, N. Ibris, C. Lupiáñez, L.I. Díez, L.M. Romeo, F. Montagnaro, Fuel Processing Technology vol. 156 (2017) pp. 211-220.

Vuoi ricevere la copia di CPMC? Iscriviti QUI per leggere la rivista ufficiale della Stazione Pelli e non perderti i prossimi numeri.

Related Posts

Iscriviti alla Newsletter

Ora è possibile restare sempre in contatto con noi riguardo le ultime notizie della Stazione…

LINEAPELLE 20-22 febbraio 2018 a Milano

LINEAPELLE è la più importante rassegna internazionale dedicata ai settori pelli, accessori, componenti, sintetico, tessuti…

Lineapelle in crescita fra entusiasmi e cautele

L’edizione 94 di Lineapelle, che apre domani a Fieramilano Rho, dove potrà essere visitata fino…

Seminario sugli aspetti chimici e applicativi dei tannini naturali e sintetici

L'Associazione AICC in collaborazione con l'Ordine del Chimici della Campania organizza un evento a carattere…