Oct 02 2024

/

Focus Scientifico – Applicazioni del riscaldamento dielettrico in radiofrequenza nei processi di manifattura del pellame

Il riscaldamento dielettrico (DH) di un materiale si ottiene attraverso la sua esposizione ad un campo elettromagnetico alternato di opportuna potenza.

Tale tipo di riscaldamento sfrutta la reazione di un materiale isolante (dielettrico), o avente una piccola conduttività elettrica, sottoposto all’assorbimento di energia elettromagnetica.

Un materiale umido sotto l’azione di radiazione elettromagnetica ad alta frequenza reagisce in modo diverso, in base all’energia del campo elettromagnetica applicato. Nella banda di frequenze delle microonde (MW) vengono indotti moti rotazionali sulle molecole dipolari come l’acqua, che dissipano tale energia cinetica in calore [1]. Nella banda di radiofrequenza (RF) diventa determinante, ai fini della generazione di calore, l’accelerazione indotta sugli ioni dal campo elettromagnetico, ovvero attraverso migrazione ionica in fase acquosa, alla quale si associa il contributo derivante dalla dissipazione termica dei moti di allineamento al campo elettromagnetico oscillante delle molecole d’acqua [2].

A confronto con i metodi di riscaldamento/asciugatura classici, che operano via conduzione, convezione e irraggiamento, la generazione di calore dall’interno del materiale comporta una rapida evaporazione dell’acqua e la formazione di un gradiente di pressione. Tale variazione di pressione genera uno spostamento di acqua in forma liquida e vapore verso la superficie del materiale, dando luogo ad una evaporazione più veloce ed un minore riscaldamento del materiale stesso.

Per quanto concerne lo spettro elettromagnetico (EMS), le bande di frequenza utilizzabili ai fini del riscaldamento dielettrico appartengono a due classi principali delle radiazioni elettromagnetiche, entrambe di natura non ionizzante, ovvero la Radiofrequenza (RF) e le microonde (MW).

Accordi a livello internazionale disciplinano la destinazione d’uso delle frequenze dello spettro elettromagnetico, alcune delle quali sono assegnate all’uso industriale. In particolare, per il riscaldamento dielettrico sono assegnate le seguenti frequenze e bande ISM [3]

| Tipo di emissione | Intervallo di Frequenza | Frequenze o bande ISM |

| Radiofrequenza | 1 – 200 MHz | 13,56 MHZ, 27,12 e 40,68 MHz |

| Microonde | 300 MHz – 300 GHz | 2450 MHz + banda 896 – 915 MHz |

Gli effetti conseguibili con le due classi di emissione non sono equivalenti: infatti, ad esempio, il grado di penetrazione all’interno dei materiali dipende dal tipo di materiale e dalla lunghezza d’onda della radiazione incidente. A parità di materiale, minore è la frequenza ovvero maggiore la lunghezza d’onda, maggiore è il grado di penetrazione della radiazione, grado che si può essere quantificato con un parametro (half-power depth) che indica lo spessore di materiale in grado di ridurre del 50% l’energia dell’onda rispetto al valore incidente.

Essicazione pelle [4]

L’essicazione della pelle influenza in modo determinante la qualità del manufatto in cuoio, le cui proprietà fisico-meccaniche dipendono da modalità e velocità del processo di asciugatura. In generale, la ventilazione naturale, quella forzata con controllo della temperatura e dell’umidità e i sistemi in depressione costituisco un insieme di processi diffusi e spesso combinati tra loro. L’utilizzo di calore in depressione (P ≈ 200 Torr) permette una rimozione accelerata del contenuto d’acqua fino alla soglia del 15 % ÷ 20 %; un’ulteriore riduzione richiede l’applicazione di ventilazione naturale o forzata.

Nei processi di riscaldamento dielettrico la banda RF ha mostrato un’applicabilità ampia, mentre quella a frequenza maggiore (MW) ha evidenziato problemi di disuniformità, che originano surriscaldamenti locali del materiale. A favore dei processi RF gioca il fattore di perdita, la proprietà di dissipazione dell’energia in calore in un materiale soggetto a campi elettromagnetici, che permette un riscaldamento uniforme. Inoltre, il riscaldamento si modera in modo autonomo, via via che si riduce il contenuto di acqua. Il tal modo si riduce in modo consistente il restringimento del pellame.

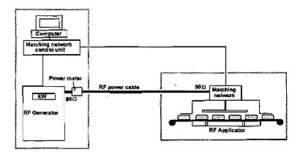

Il processo si attua ponendo il materiale da trattare ad opportuna distanza da elettrodi, che costituiscono gli elementi di una “antenna dipolare”, collegati attraverso un sistema di adattamento di impedenza (accordo) ad una linea di trasmissione (cavo coassiale) con impedenza 50 Ω, che termina con il generatore/oscillatore a radiofrequenza (fig.2 [5])

Fig. 2 – Schema generale impianto

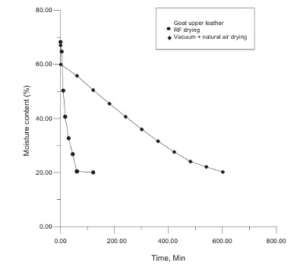

In fig.1 viene riportato il confronto di tempo di riduzione di umidità di un campione con le due diverse modalità, utilizzando per la parte DH-RF un apparato su scala pilota operante con potenza (massima) di 15 kW a 27,12 MHz.

Fig.1 – Confronto asciugatura RF Vs. sottovuoto c/ventilazione

Il processo DH-RF permette una asciugatura della pelle che non riduce la qualità generale del materiale, in termini di conservazione delle proprietà tensili, di mano e aspetto, priva di migrazioni di sostanze grasse e coloranti. Il processo è applicabile a tutti i tipi di pellame, con costi di impianto del tutto paragonabili ai processi in vuoto/ventilazione, ma con dimensioni ridotte rispetto a questi ultimi. In termini di efficienza, il riscaldamento si attua in tempi assai inferiori e l’energia viene trasferita con perdite di gran lunga inferiori ai sistemi convettivi classici.

Processi di rifinizione [6]

La tecnologia DH:RF si presta anche ad essere utilizzata anche nei processi di rifinizione, dove la formazione del film di rivestimento richiede la rimozione della aliquota di acqua del formulato applicato.

Il riscaldamento è selettivo, avviene dall’interno del materiale (endogeno) e interessa principalmente lo strato di coating bagnato stesso, essendo l’acqua la più suscettibile al campo elettromagnetico oscillante. Pertanto, non viene riscaldata l’intera sezione del pellame, come nel processo classico di asciugatura della rifinizione.

L’utilizzo di generatori di radiofrequenza permette di modulare in modo preciso l’entità di energia trasferita al materiale, prevenendo eventuali surriscaldamenti. Il processo a energia termica, oltre a rendere necessario il trattamento e convogliamento di masse d’aria, viene spesso associato a stadi di raffreddamento supplementari con ulteriore aggravio del dispendio energetico.

I benefici dei processi di trattamento del pellame con radiofrequenza si possono riassumere pertanto in maggiore efficienza energetica, incremento di velocità di asciugatura e mantenimento della qualità generale del prodotto finale in termini di mano del prodotto, conservazione delle proprietà tensili e assenza di restringimenti indesiderati.

Bibliografia

[1] J.G. Brennan “Dielectric and Osmotic Drying” The University of Reading, Reading, UK – 2003, Elsevier Science, pp. 1938-1942.

[2] Xu Zhou & Shaojin Wang (2018): Recent developments in radio frequency drying of food and agricultural products: A review, Drying Technology,

[3] “Operation of equipment or appliances designed to generate and use locally radiofrequency energy for industrial, scientific, medical, domestic or similar purposes, excluding applications in the field of telecommunications.” – ITU Radio Regulations, Section IV. Radio Stations and Systems – Article 1.15, Definition:” Industrial, Scientific and Medical (ISM) applications (of radio frequency energy)”.

[4] P. A. Balakrishnan, * N. Vedaraman, V. John Sundar, C. Muralidharan, and G. Swaminathan “Radio Frequency Heating—A Prospective Leather Drying System for Future”, Drying Technology Vol. 22, No. 8 pp. 1969-1982, 2004.

[5] Peter L. Jones & Andrew T. Rowley (1996) Dielectric Drying, Drying Technology: An International Journal, 14:5, 1063-1098,

[6] Atti del convegno AICC – F. Bressan, E. Stangherlin; S. Carlotto “La tecnologia a Radiofrequenza applicata alla rifinizione” – Officine di Cartigliano SpA.

A cura del Dr. Francesco De Laurentiis

Pubblicato il: 2 Ott 2024 alle 14:15

Related Posts

Delegazione del Sudafrica visita il Distretto della Pelle

Nei giorni scorsi il distretto della pelle della nostra provincia ha ricevuto la visita di…

XXXIII Congresso IULTCS 2015

ABQTIC is the association currently in charge of the organisation of the XXXIII IULTCS CONGRESS…

World Leather Congress 2015

MILAN, The Capital Of Leather "Trends and Future Challenges" is the subject of the 2nd…

Ricerca

Le attività di Ricerca della SSIP sono rivolte essenzialmente alla Chimica e Tecnologia Conciaria, nonché…