Jan 30 2024

/

Rifinizione con roll-coater o macchina spalmatrice

Rifinizione con roll-coater o macchina spalmatrice

Nell’ambito del progetto Now Let’s Go, progetto a cui partecipa SSIP e volto alla valorizzazione di materiali compositi derivanti dal recupero di pellame, vi sono tecniche di nobilitazione che risultano maggiormente utilizzabili per efficienza e idoneità alle caratteristiche del substrato da trattare.

La rifinizione del cuoio, operazione che ha scopo di migliorare le caratteristiche di aspetto, mano e accettabilità in relazione alle specifiche di durevolezza per l’uso cui è destinato, si avvale di diverse metodologie, come il sistema a spruzzo, a tamponare, a velo, a schiuma e a rullo, per citarne alcune tra le più utilizzate.

In particolare, la tecnica a rullo, nota con il termine inglese roll-coating, si caratterizza per i buoni risultati qualitativi e per una migliore gestione del fabbisogno di miscela di rifinizione. Essa è infatti in grado di ridurre lo spreco di prodotti chimici e parallelamente la quantità di reflui [1].

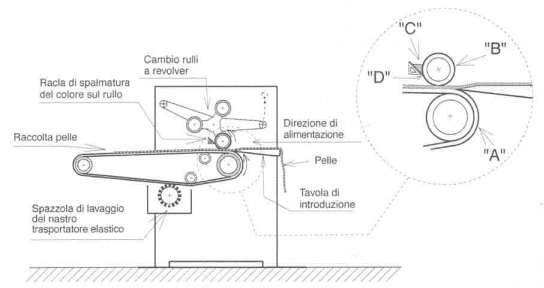

A livello processuale il prodotto di rifinizione viene applicato da un rullo “verniciatore” nell’area di contatto tra questi ed il sistema nastro/rullo di trasporto, che veicola la pelle da rifinire (Figura 1).

Una racla, o lama di distribuzione (nota come doctor blade), provvede alla raschiatura dell’eccesso di prodotto chimico dal rullo verniciatore in modo che la quantità di prodotto applicato sia quella trasportata dalle sole “cavità” del cilindro.

Nella modalità “Synchro”, il rullo verniciatore gira nella stessa direzione della pelle e con la stessa velocità del cilindro di trascinamento del nastro di trasporto. Non viene esercitata una reale spalmatura di prodotto, ma un trasferimento di esso alla superficie della pelle, attraverso un processo incavografico.

Tale processo prevede che il trasporto del prodotto di rifinizione sia operato dal sistema modulare di cavità presenti sulla superficie del cilindro e che sono denominate incisioni negative

La capacità di trasporto del formulato di un cilindro viene espressa dal numero di linee del sistema modulare e tale capacità è inversamente proporzionale al numero di linee. Un’incisione più fine (48-60 linee) sarà utilizzata per effetti più leggeri, mentre un’incisione più profonda (12-20 linee/cm) sarà opportuna per applicazioni di tinture, lacche o cerature/oliature a caldo, fondi leggeri. Ad esempio, per una ceratura si potrà utilizzare un cilindro con 20 linee/cm, alla quale corrisponde una capacità di trasferimento di circa 7 mm3/cm2, mentre per una laccatura molto fine sarà opportuno un cilindro a 60 linee/cm con una capacità di circa 2 mm3/cm2. Tale tecnica si presta ad essere utilizzata su pelli piuttosto morbide e con requisiti di grammatura più limitata.

In alternativa è possibile ottenere un forte incremento di carico operando in modalità ”Reverse”, modalità dove viene impartito al cilindro verniciatore un moto di rotazione inverso rispetto alla direzione di avanzamento del substrato da verniciare. Si tratta, in questo caso, di una reale spalmatura operata dalla superficie del cilindro inciso e le grammature ottenibili vanno da 1 a 40 g/pg di prodotto chimico. Per questa modalità di applicazione vengono utilizzati cilindri con incisioni che si definiscono positive, ovvero sporgenti dalla superficie del cilindro.

Tale applicazione si presta a rifinizioni su fiore, applicazioni di lacche, applicazioni di olii e cere per impregnazione, fino alla spalmatura di adesivi. Le tipologie di prodotto variano dal base coating, al top coating, dalla rimonta al fissativo. Anche la stucco può essere applicato operando con opportuni cilindri incisi. Tale tecnica si presta ad essere meglio utilizzata su pelli caratterizzate da una certa rigidità, mentre una pelle troppo morbida verrebbe ostacolata, nel proprio avanzamento, dal cilindro controrotante. Tuttavia, con opportuni accorgimenti, come il tipo di incisione del cilindro verniciatore o altri dispositivi, è possibile operare anche su pelli più morbide.

Il grado di grammatura dipende da vari parametri, come le diverse velocità di lavoro dei due cilindri rotanti in opposizione, il grado di assorbimento offerto dal pellame e le proprietà chimico-fisiche dei formulati applicati.

Trattandosi di un processo di coating, tra le proprietà chimico-fisiche rilevanti del prodotto chimico spiccano le proprietà di scorrimento viscoso, ovvero le sue proprietà reologiche.

In tali prodotti liquidi (soluzioni, dispersioni, emulsioni) le proprietà di flusso controllano la finezza del rivestimento, la penetrazione, l’adesione e l’eventuale comparsa di difetti del coating.

La proprietà fluido-dinamiche dei prodotti chimici utilizzati in processi di applicazione roll-coating devono essere tali da favorire il trasferimento o la spalmatura sul substrato da trattare, devono assicurare un tempo opportuno di fluidità per conseguire un livellamento uniforme prima della fase di formazione del film di rivestimento.

In diverse classi di prodotti di rifinizione sarà necessario contemplare anche uno stadio di reticolazione, per esempio con 2K-PU coatings, per poter conseguire le solidità previste in accordo alle specifiche dell’uso di destinazione e la cui cinetica deve permettere un congruo open time, definito come l’intervallo tempo durante il quale eventuali disuniformità del film applicato possano risolversi.

La tecnica di applicazione a rullo resta una modalità di trattamento e rifinizione della pelle versatile ed efficiente.

Bibliografia

[1] U. Sanmarco “Tecnologia conciaria” Casa editrice Editma

A cura di

Francesco De Laurentiis, Tecnologo di Ricerca SSIP

Pubblicato il 30 gennaio 2024 ore 17.22

Related Posts

World Leather Congress 2015

MILAN, The Capital Of Leather "Trends and Future Challenges" is the subject of the 2nd…

Delegazione del Sudafrica visita il Distretto della Pelle

Nei giorni scorsi il distretto della pelle della nostra provincia ha ricevuto la visita di…

XXXIII Congresso IULTCS 2015

ABQTIC is the association currently in charge of the organisation of the XXXIII IULTCS CONGRESS…

Ricerca

Le attività di Ricerca della SSIP sono rivolte essenzialmente alla Chimica e Tecnologia Conciaria, nonché…