Jan 20 2023

/

Nuove tecnologie di conce organiche con oli vegetali modificati

Nuove tecnologie di conce organiche con oli vegetali modificati

Parte 1 La concia all’olio

La concia all’olio rappresenta uno dei sistemi più antichi per rendere imputrescibile la pelle, e generalmente si effettua su materiale ovino privato di fiore oppure su croste di pelli bovine. Il cuoio ottenuto ha caratteristiche particolari che lo differenzia dai cuoi ottenuti con altri tipi di concia. Esso, noto anche come ‘Chamois’, è molto soffice, vuoto ed elastico, con basso peso specifico e di colore giallo. La caratteristica peculiare è data dalla capacità di assorbire grandi quantità d’acqua: il coefficiente di assorbimento d’acqua è circa 600%-800% del peso della pelle. L’elevata idrofilia, unita alla capacità di espulsione dell’acqua per semplice strizzatura, ne determina la vasta applicazione nella produzione di articoli per la pulizia di superfici tipo vetri e carrozzerie d’auto.

L’olio maggiormente utilizzato come sostanza conciante è l’olio di fegato di merluzzo, che è in grado di fissarsi al collagene grazie alla presenza nella molecola di acidi grassi con molti doppi legami. In generale un olio adatto per questo tipo di concia deve possedere le seguenti caratteristiche: in saponificabile deve essere contenuto, circa 1-4%, perché all’aumentare di questo valere si rileva una diminuzione della capacità di autossidazione dell’olio, numero di iodio deve essere elevato, circa 120-160, e numero di acidità compreso tra 20 e 40, per poter innescare il processo di concia che altrimenti sarebbe molto lento. Differentemente dagli altri tipi di concia, l’agente conciante non ha nella stessa struttura le capacità reticolanti. La concia è legata ad alcuni fenomeni di degradazione ossidativa dei costituenti.

I cuoi conciati all’olio hanno una temperatura di contrazione di appena 70°C e presentano in maniera pronunciata il cosiddetto “effetto Ewald”, per cui la pelle, una volta contratta riacquista pressoché interamente la sua superficie mediante trattamento con acqua a temperatura ambiente. Quest’effetto si verifica anche sulle pelli conciate alle aldeidi ed è ripetibile diverse volte sullo stesso pezzo di pelle.

L’esame microscopico dei cuoi chamois evidenzia che le fibre si trovano in uno stato di contrazione, il che può essere dovuto al fatto che buona parte della fase di concia di sviluppa su una struttura semisecca. Infatti, il processo di concia è condotto in assegna di bagno e con la sola acqua legata alla proteina e, inoltre durante la concia subisce un ulteriore asciugatura. [1,2,3]

Il processo applicativo

Le pelli ovine vengono spaccate onde eliminare lo strato di fiore, in seguito alla calcinazione nel caso in cui il materiale di partenza sia costituito da pelli con pelo, altrimenti dopo un trattamento con acqua delle pelli in bottale per rendere più turgide, quando si tratta di pelli piclate. La struttura della pelle rilassata e aperta viene portata a pH di circa 5, che corrisponde al punto isoelettrico del collagene in trippa, per attuare la massima eliminazione di acqua possibile e quindi passate in un apposito macchinario munito da un cilindro a più lame, al fine di rimuovere il grasso presente sulla superficie spaccata. Le pelli il cui contenuto d’acqua è eccessivo vengono in seguito pressate e sottoposte alla concia. Questa ulteriore disidratazione è ampiamente favorita da una pre-concia con aldeide. In tali condizioni, può raggiungersi lo scopo della rimozione dell’acqua per semplice drenaggio delle pelli poste in pila. La preconcia, inoltre, favorisce ampiamente lo stesso processo di concia, in quando le pelli presentano una maggiore resistenza al calore, si seccano più rapidamente nella prima fase ossidazione in botte favorendo l’omogenea distribuzione dell’olio e sono meno suscettibili alla putrefazione se lasciate per lungo tempo allo stato umido durante l’uso. Le pelli preconciate vengono successivamente conciate con olio. La degradazione ossidativa nella concia tradizionale viene provocata per sospensione in camere adeguatamente riscaldate dopo che la pelle era stata impregnata con olio. Il processo viene ripetuto due o tre volte fino a quando la pelle non risultava idoneamente conciata. L’olio in eccesso veniva poi recuperato per pressatura idraulica, quindi lavato in acqua calda leggermente alcalina e impiegato come sottoprodotto ingrassante. La lavorazione lunga e onerosa, mediamente 10- 15 giorni, viene completamente soppianta da un sistema operativo moderno che prevede una parziale eliminazione dell’acqua dalle pelli e un successivo trattamento con il 60-70% di olio sul peso pelle in grandi bottali dove viene insufflata aria calda, circa 35°, per promuovere l’ossidazione. Il processo dura 12 ore e l’olio in eccesso viene rimosso dalle pelli mediante uno sgrassaggio con solventi.

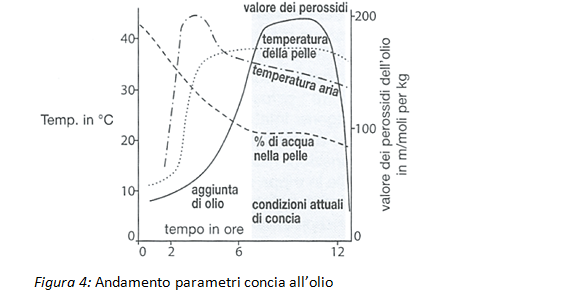

L’andamento esotermico della reazione di ossidazione di un olio è correlato al numero di doppi legami in esso contenuti e quindi al numero di iodio. La molecola con un elevato numero di doppi legami ha una capacità di ossidazione maggiore, e sviluppa molto calore. Un olio di colore chiaro richiede un lungo tempo di concia perché ha una bassa capacità di ossidazione ma produce un cuoio migliore rispetto all’olio di colore scuro che molto probabilmente è già parzialmente ossidato, e impiega meno tempo a conciare la pelle. Quindi, il grado di ossidabilità dell’olio non deve essere eccessivo dato che il processo di concia deve avvenire in situ, quando le pelli sono già impregnate con l’olio. L’ossidazione è facilitata dalla sua acidità ed è rallentata dalla presenza dell’insaponificabile. L’andamento dei parametri che influenzano la concia all’olio è riportato in Figura 4. [3]

Nel corso del processo, per effetto dell’azione conciante si verifica l’abbassamento del contenuto d’acqua ad un valore del 20%, quindi l’acqua che non è legata alle pelli viene espulsa, contemporaneamente aumenta la porosità e quindi la superficie interna esposta all’aria

Il valore della temperatura non deve superare il limite massimo di 40°C che corrisponde alla temperatura di gelatinizzazione, altrimenti la pelle si secca eccessivamente e non è più possibile rammollirla malgrado le successive oliature e follature. La diminuzione dello sviluppo di calore, la concentrazione di perossidi e la formazione di vapore determina la completezza del trattamento.

Successivamente si effettua una pressatura a caldo per rimuovere l’olio in eccesso dalle pelli, ottenendo il Molleon-Degras che poi è lavato con una soluzione calda di carbonato di sodico all’1% su peso pelle fino a pH 8-9 allo scopo di saponificare i grassi. Il Melleon-Degras non possiede proprietà concianti, ma può essere commercializzato tal quale oppure solfitato ed essere utilizzato nella fase dell’ingrassatura del cuoio. Le pelli pressate contengono ancora olio in eccesso che può essere rimosso per lavaggio in bottale con il 300% di acqua a 40°C e il 2-4% di carbonato di sodio sul peso delle pelli. La soda con l’olio ossidato forma saponi, pertanto, l’olio ossidato è facilmente rimuovibile dalle pelli. Lo sgrassaggio è un’operazione molto delicata che deve essere condotta in modo efficiente e lo scarico risulta un problema ecologico. In seguito, si effettua uno sbiancamento con permanganato di potassio e acido solforoso, poi quando tutta la sezione è impregnata si lava la pelle con sodio bisolfito e acido cloridrico che riducono il permanganato in eccesso e le pelli si decolorano. Infine, vengono pressate ed esposte ad un flusso di aria calda per la necessaria evaporazione del solvente e quindi condizionate, smerigliate e messe a telaio. [2,4,5]

Teoria dell’autossidazione

Il meccanismo di azione degli oli è molto complesso e tutt’ora non ancora del tutto chiarito ma è comunemente accettato che si verificano due fenomeni, l’essicatività e l’irrancidimento. L’essicatività è un fenomeno caratteristico degli oli polinsaturi che hanno la tendenza a formare in superficie dei sottili film che avvolgono le fibre di collagene in seguito alla polimerizzazione dell’olio. L’irracidimento invece è dovuto all’ossidazione della catena grassa e successiva degradazione della molecola con formazione di aldeidi, chetoni e acidi carbossilici. I due fenomeni molto probabilmente avvengono contemporaneamente, anche se contribuiscono in maniera diversa nel corso del processo di concia.

Numerosi studi pensano la maggior parte di componenti nell’olio rimane invariata durante l’autossidazione e solo una piccola frazione subisce un forte incremento del contenuto di idrossili e una moderata modificazione dei carbonili. Inoltre, si rileva un sensibile decremento dei legami –C=C- per effetto di una loro saturazione, quasi come se verificasse un certo riarrangiamento tra i –CH- e –C=C- con un incremento della lunghezza della catena di polimerizzazione. L’olio di fegato di merluzzo si ritiene che sia per la maggior parte costituito, da composti di struttura simile all’acido linoleico che nel corso dell’autossidazione subiscono variazioni di scarsa consistenza, e, in minor parte, da sostanze di più basso peso molecolare contenenti più doppi legami nella molecola, che per autossidazione e polimerizzazione diventano velocemente saturi. Inoltre, vi è una correlazione diretta tra la riduzione del numero di iodio e la formazione di epossidi; quindi, gli oli con indice di iodio elevato si ossidano e reagiscono più rapidamente.

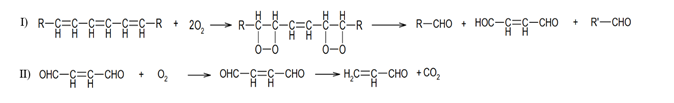

Il cuoio conciato all’olio ha un’elevata stabilità agli alcali e per spiegare questa proprietà è stata ipotizzata una teoria basata sulla formazione di aldeidi, secondo il meccanismo riportato nella Figura 5.

Figura 5: Formazione di aldeidi degli acidi insaturi

L’aldeide maggiormente prodotta è l’acreolina ma nel caso di acidi grassi contenenti tre doppi legami coniugati, per ossidazione di forma un di perossido che per decomposizione formerebbe l’aldeide fumarica e altre due aldeidi. La conferma di questa teoria è lo spostamento del punto isoelettrico da pH 5.0-5.2 a pH 4.3-4.5. Questo comportamento indica una diminuzione dei gruppi cationici del collagene (-NH2), solitamente provocata da una concia con aldeidi.

La formazione di un film polimerico invece si basa sulla formazione di un idroperossido generato a sua volta, dall’addizione di una molecola di ossigeno sull’atomo di carbonio in pozione α rispetto al doppio legame. L’idroperossido, instabile si dissocia in due radicali liberi che con meccanismo radicalico, portano alla formazione di polimeri ad alto peso molecolare. Il film avvolge le fibre di collagene conferendo stabilità alla struttura e contribuendo alle caratteristiche merceologiche del prodotto finito. Questa ipotesi contrasta evidentemente con il concetto di concia, nel senso che il prodotto non reagisce con il collagene e non determina alcun tipo di reticolazione tra le catene polipeptidiche.

Indipendentemente da quali composti siano responsabili della concia all’olio, è ben noto che per ottenere risultati soddisfacenti bisogna utilizzare rilevanti percentuali di olio, circa 70%-80% su peso trippa, di cui circa metà rimane inalterata nel processo, il 10% rimane fissato alla pelle in forma di agente conciante e la restante parte più o meno degradata forma il Melleon-Degras. [2,3,4]

[1] Sammarco U., Tecnologia conciaria, Editma, Milano, 2011.

[2] Manzo G., Chimica e tecnologia del cuoio, Media service, Milano, 1999.

[3] Sahu, B.; Jayakumar, G. C.; Alla, J. P. Recent Trends in Oil Tanning and Its Applications – A Way Forward towards Cleaner Approach in Chamois Leather Making. Journal of Cleaner Production 2022, 356, 131755.

[4] Sndhya K.V.; Vederaman N.; Sundar V.J.; Mohan R.; Velappan C.K.; Muralidharan C.; Suitability of Different Oils for Chamois Leather Manufature. Jalca, 2015, 110, 221-226.

[5] Heth, C. L. The Skin They Were In: Leather and Tanning in Antiquity. American Chemical Society: Washington, DC, 2015, Vol. 1211, 181–196.

A cura di Marco Nogarole

Responsabile Trasferimento tecnologico della SSIP

Pubblicato il: 20 Gen 2023 alle 10:49

Related Posts

Il Programma di divulgazione scientifica 2018 della SSIP

Al via il Programma di divulgazione scientifica 2018 della Stazione Sperimentale per l’Industria delle Pelli e delle materie…

Distretto conciario del Veneto, partnership tra Stazione Pelli e Acque del Chiampo

Sviluppare sinergie per l’avvio dei progetti di ricerca e individuare tematiche di reciproco interesse su…

La ricerca nel campo automotive: le nanotecnologie applicate al settore

Il crescente utilizzo del cuoio italiano per la produzione di imbottiti per auto, costituisce un…

La “bronzatura” quale problematica dei cuoi scuri

La Stazione Sperimentale, da sempre impegnata sul fronte delle attività di ricerca e peritali di…